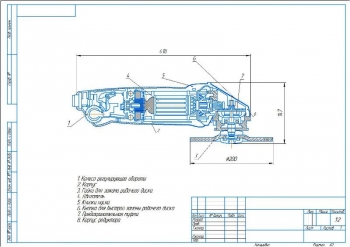

- Рабочий чертеж фиксатора А4:

Неуказанные предельные отклонения размеров: диаметров – H12, h12, остальных ±IT12/2.

- Чертеж втулки А3

- Муфта А3.

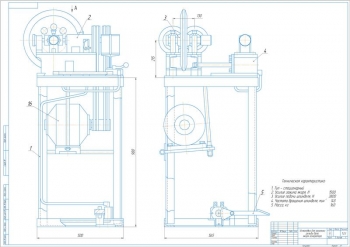

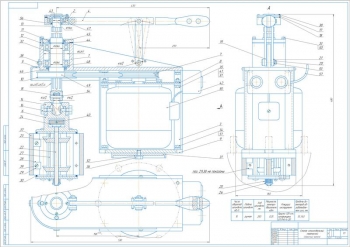

- Чертеж общего вида приспособления для притирки игл форсунок А1.

- Общий вид приспособления для притирки игл форсунок А1.

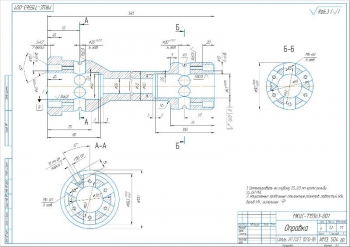

- Рабочий чертеж оправки А4.

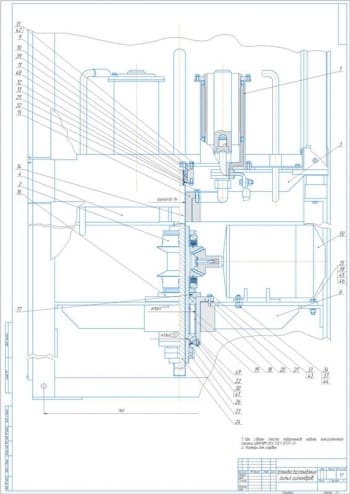

- Чертеж основания А3.

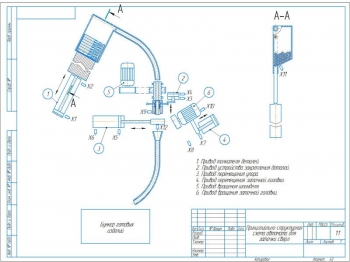

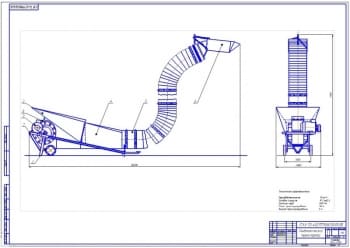

- Рама в сборе.

- Рабочий чертеж стойки А3.

- Упорное кольцо А4.

- Чертеж упорного винта А4.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 17 страницах, где приведено описание разработки универсального приспособления для притирки иглы к распылителю форсунок дизельных двигателей КамАЗ и МАЗ.

Перечислены причины неудовлетворительной работы форсунок и показатели, которые характеризуют их техническое состояние. Корпус и игла – прецизионная пара, потому не подлежат раскомплектованию.

Работу форсунок можно проверить на работающем двигателе, но такая проверка субъективна. Для объективной проверки используют максиметр или устройство КИ-9917 ГОСНИТИ, при этом форсунки не снимают с двигателя. При неудовлетворительных результатах испытаний форсунки снимают с двигателя для ремонта.

Виды проверок форсунок:

- Проверка и регулировка давления начала впрыска топлива. Регулировка для двигателей ЯМЗ проводится при помощи регулировочного винта с одновременным качанием рычага прибора, для двигателей КамАЗ – при помощи регулировочных шайб, точнее измерением суммарной толщины шайб;

- Проверка герметичности иглы по запирающему конусу распылителя проводится при давлении, которое меньше давления впрыска на 1 МПа в течение минуты;

- Проверка качества распыливания топлива. Впрыскивание топлива должно быть туманообразным без капель с равномерным выходом. Начало и конец впрыска четкие. Заключительный этап – контрольный впрыск топлива на писчую бумагу, расположенную на листе фанеры, тонкого металла и т.п. на расстоянии 3-5 мм от носика распылителя. При подтекании необходимо притереть иглу к распылителю;

- Проверка гидравлической плотности форсунки оценивается временем в секундах, в течение которого происходит снижение давления на определенную величину за счет утечек в форсунке;

- Оценка состояния форсунки проводится по мелкости распыливания и углу конуса факела распыла.

Описан технологический процесс притирки. Притирка – снятие тончайших слоев металла при помощи мелкозернистых абразивных порошков в смазке, которую наносят на твердую поверхность сопрягаемых деталей. Используют готовые смеси, т.е. пасту ГОИ. Показана таблица составов паст ГОИ. Зернистость пасты выбирается в зависимости от толщины снимаемого слоя металла. Процесс притирки должен быть не более 5-10 сек. Расстояние между корпусом распылителя и торцом иглы для форсунок ЯМЗ – 0,34-0,04 мм.

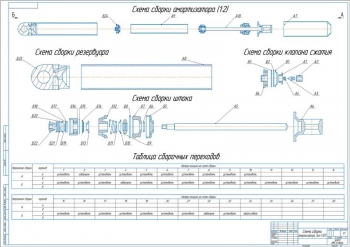

Проектируемое устройство состоит из основания со стойкой, на верхней части которой свободно перемещаются упорное кольцо и втулка. Фиксация кольца происходит при помощи винта-фиксатора. Также установлен электродвигатель типа МЭ-11, закрепленный винтом и хомутом, и выключатель.

Работает приспособление так: промытые заранее детали игла-распылитель, помещают в оправку. Потом подводят электродвигатель к оправке так, чтобы игла соединилась с муфтой, которую крепят винтами с валом двигателя и иглой распылителя. Положением упорного кольца регулируется усилие от веса двигателя так, чтобы конусные поверхности пары соприкасались и обеспечивали свободное вращение без остановки двигателя.

Преимущества разрабатываемого приспособления:

- Простота конструкции, возможность изготовления на любом предприятии;

- Компактность, мобильность, безопасность;

- Так как работа выполняется сидя, то рабочий не испытывает больших нагрузок;

- Возможность повторного использования восстановленных деталей.

Рассчитана необходимая мощность электродвигателя – 0,3 кВт.

Выполнены прочностные расчеты шпоночного соединения вала с муфтой, болтового соединения и сварного шва. Подучены следующие показатели:

- Напряжения смятия в шпонке - 30,25 МПа;

- Среднее допустимое напряжение на срез – 61 МПа;

- Диаметр болта – 27 мм;

- Напряжение сварного шва – 7,14 кг/см2.

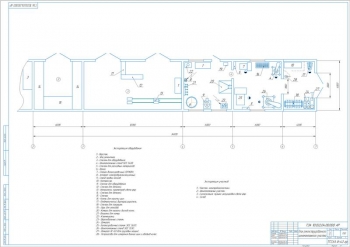

Проведен расчет затрат для технико-экономической оценки разработки. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Стоимость изготовления корпусных деталей |

48,88 руб. |

|

2 |

Стоимость сварочных работ |

1648,98 руб. |

|

3 |

Стоимость изготовления деталей на металлорежущих станках |

2172,2 руб. |

|

4 |

Стоимость сборочных работ |

203,81 руб. |

|

5 |

Общепроизводственные (цеховые) накладные расходы на изготовление |

1010,66 руб. |

|

6 |

Общехозяйственные накладные расходы |

356,7 руб. |

|

7 |

Общие затраты |

4451,84 руб. |

|

8 |

Экономическая эффективность вложений |

2720 руб. |

|

9 |

Срок окупаемости |

1,63 года |

|

10 |

Годовой экономический эффект |

1752,3 руб. |

Выполнены прочностные расчеты сварного, болтового и шпоночного соединений. Определены затраты на изготовление приспособления. Найден годовой экономический эффект от внедрения – 1752,3 руб. и срок окупаемости – 1,63 года.

Спецификация – 9 листов

В программе: Компас 3D v