1, 2, 3 Чертежи детали конус А3х2, А4 с назначением материала, массы, основными размерами, фасками, шероховатостями и техническими характеристиками: 55-60 HRC3, неуказанные предельные отклонения размеров отверстий Н14, валов h14.

4, 5 Рабочие чертежи детали кулачок в двух проекциях А4

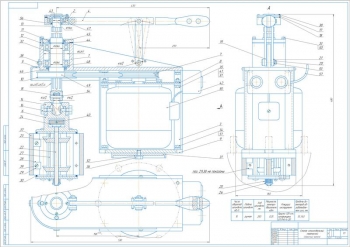

6. Сборочный чертёж оправки для шлифовки А1:

- Усилие зажима 18751 Н;

- Крутящий момент на оправке 3750,2 Н*м;

- Маркировать: 7110-8051, 3507-01-8603-125-20.

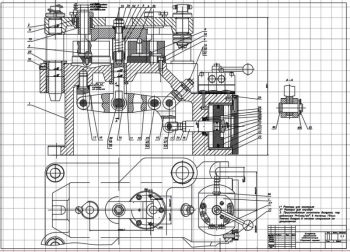

7. Чертёж оправки А2 с выносными элементами, размерами, техническими условиями: цементировать на глубину 1,5-2,0 мм кроме резьбы 55-60 HRC.

8. Рабочий чертёж детали палец

9. Патентный анализ А1 с формулой изобретения, выводами, названием документа и номером: устройства для комбинированного шлифования, для шлифования стыков, для бесцентрового круглого шлифования.

10. Чертеж пружины А4:

- 7110-8051-3 – 72 мм, 0,025 кг;

- -9 – 66 мм, 0,02 кг.

11. Рабочий чертёж детали пружина А4:

- После набивки – отпустить;

- Число рабочих витков – 3. Направление набивки – любое.

12. Шток в сборе А3 с допусками, размерами, выносным элементом в разрезе Б-Б, техническими характеристиками: 38-40 HRC3.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 26 страницах. В пояснительной записке рассмотрен конструкторский раздел:

Представлен анализ существующих конструкций для шлифования:

- Устройство для комбинированного шлифования (патент РФ №2219039) предназначено для шлифования деталей с регулированием теплового потока, направленного в деталь. Недостаток - ударные воздействия абразивных элементов на обрабатываемую поверхность заготовки. Задача изобретения - повышение качества и производительности абразивной обработки за счет периодического воздействия на обрабатываемую поверхность подвижной части инструмента.

Рассмотрена формула изобретения:

Устройство для комбинированного шлифования, где режущий орган выполнен кольцеобразным и пружинным с неподвижно закрепленной на корпусе серединой и с подвижными перекрывающими друг друга концами;

Режущий орган выполнен кольцеобразным и пружинным с перекрывающими друг друга концами, стянутыми пружинами растяжения для уменьшения органа в диаметре;

Устройство, где режущий орган с мелкозернистым абразивным слоем выполнен с двойной конической внутренней поверхностью.

- Устройство для шлифовки стыков (патент РФ № 2272091): задача - улучшение качества обрабатываемого сварного стыка рельса и упрощение конструкции устройства.

Сущность изобретения пояснена рисунком.

Устройство для шлифования стыков рельса состоит из рамы с установленными на ней планшайбами, связанными с приводом через шестерню для их поворота на 180° и работает следующим образом: через окна по роликам рельс поступает внутрь и останавливается сварным стыком посредине устройства. Прижимы придавливают рельс к роликам рамы. Захваты сдвигаются и зажимают рельс за торцы подошвы рельса. Включают привод и приводят в действие абразивный круг. Опускают направляющую для прикосновения абразивного круга и датчика контроля глубины врезания абразивного круга до обрабатываемой поверхности. Каретка перемещается на заданную величину, и абразивный круг делает дорожку на поверхности. При остановке каретки направляющая поднимается в исходное положение. При включении привода планшайбы повернутся на некоторый угол и операции по снятию металла с обрабатываемой поверхности рельса продолжаются до полной обработки стыка головки рельса.

Представлена формула изобретения:

В устройстве для шлифовки стыков рельса на раме установлены с возможностью поворота на 180° планшайбы, которые жестко связаны между собой балками, а захваты установлены попарно друг против друга;

Устройство, где датчик контроля глубины врезания абразивного круга расположен в зоне шлифовки стыка рельса.

- Представлен способ и устройство для бесцентрового круглого шлифования (патент РФ № 2298467), где достаточно заданной рабочей программы, которая выполняется в зависимости от времени шлифования и повторяется для каждой отдельной детали. Результат шлифования - контроль посредством обычных рабочих измерений.

Рассмотрена формула изобретения:

Ротационно-симметричная деталь размещена в процессе шлифования между шлифовальным кругом, подающим кругом и опорной линейкой;

Изменение наклонного положения опорной линейки осуществлено путем наклона относительно горизонтали;

В процессе шлифования деталь установлена с опорой одной из ее торцевых поверхностей в ее центре вращения;

Средняя ось подающего круга наклонена относительно горизонтали;

Устройство снабжено опорой с центром, расположенным в продольном направлении перед опорной линейкой;

Два сервопривода выполнены с возможностью воздействия на опорную линейку в вертикальном направлении;

В качестве сервоприводов использованы ходовые винты с управляемыми по типу CNC осями;

Снабжено опорой с центром, расположенным в продольном направлении перед опорной линейкой, которая выполнена в виде проходящего по всей ее длине несущего корпуса, на который воздействуют сервоприводы;

Каждое опорное тело выполнено с возможностью опоры на несущий корпус через пружины сжатия.

Вывод - все устройства имеют ряд недостатков: сложность конструкции и дорогостоящее оборудование.

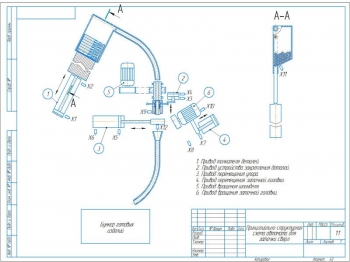

Представлена конструкция и принцип работы проектируемого приспособления:

Оправка для шлифования изображена на рисунке.

На шток смонтированы два конуса, которые соприкасаются с кулачками, обеспечивающими центрирование обрабатываемой детали. В оправке расположены отверстия под пружину, обеспечивающие удобную разборку приспособления при снятии детали после шлифования.

Расчёт сил, действующих на приспособление, сведён в таблице:

|

№ |

Наименование |

Значение |

|

1 |

Мощность шлифования, кВт |

102,1 |

|

2 |

Крутящий момент, Н*м |

3750,2 |

|

3 |

Сила зажима детали, Н |

90004 |

|

4 |

Сила в точке соприкосновения шлифовального круга и детали, Н |

18751 |

|

5 |

Коэффициент запаса |

4,8 |

Произведён выбор марок стали для деталей приспособления: для таких деталей как шток, принята среднеуглеродистая Сталь 45 ГОСТ 1050-74, для пальца, оправки - Сталь 20 ГОСТ 1050-74, а для корпусных деталей - конструкционная сталь марки Ст 3 ГОСТ 380-71.

Рассмотрен прочностной расчет деталей приспособления, где:

- Допустимое напряжение сжатия - 116 Н/мм2, а напряжение сжатие – 25,8 Н/мм2, из чего следует, что условие прочности на сжатие выполнено;

- Произведена проверка соединения на срез, при которой допускаемое напряжение среза - 20 Н/мм2, а напряжение среза – 19,6 Н/мм2 - условие прочности на срез выполнено;

- Момент затяжки привода приспособления – 171062 Н*мм, длина ключа для зажима детали – 1710 мм;

- Произведена проверка опасного сечения штока по прочности на срез – условие выполнено;

- Построены эпюры внутренних силовых факторов, возникающих в приспособлении и эпюры изгибающего момента, возникающего от действия шлифовального круга;

- Рассчитаны реакции в опорах в оправке – 9375,5 Н;

- Опасное сечение - сечение в точке С.

В заключении сказано, что результаты расчетов элементов приспособления позволили подобрать материалы деталей и размеры при проектировании и модернизации приспособления.

Спецификация – 1 лист

Программа: Компас 3D v