Перечень чертежей:

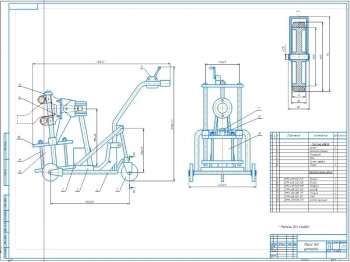

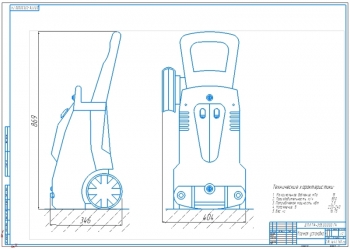

- Сборочный чертеж станка для шлифования клапанов ГРМ А1 с техническими характеристиками: тип – стационарный, привод электрический, частота вращения круга 2770 об/мин, частота вращения клапана 125...800 об/мин, мощность электродвигателя 0,25 кВт, габаритные размеры 396х320х267 мм, масса 3,25 кг и требованиями:

- Работа станка без заземления не допускается

- Покрытие:

- грунтовка ГФ-020 ГОСТ 18186-79

- эмаль ПФ-115 красная ГОСТ 6965-76

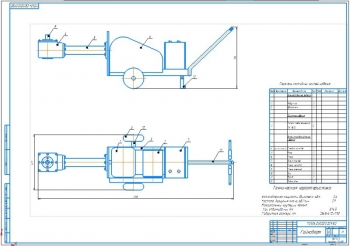

- Корпус шпинделя А3 в сборе:

- Сварку производить электродом Э-46 ГОСТ 9467-75

- Сварные швы зачистить

- После сборки окрасить в синий цвет

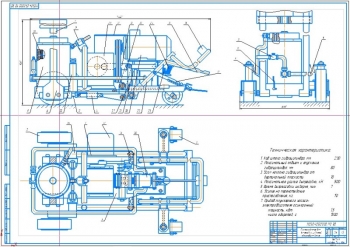

- Патрон А3 в сборе с техническим условием:

- Не допускать радиального биения вала более 0,05 мм

- Деталь плита А3 с указанием посадок и шероховатостей:

- Рабочий чертеж детали корпус А3 с требованием острые кромки притупить

- Гайка на формате А4 с указанием материала изготовления

Дополнительные материалы: прилагается расчетно-пояснительная записка на 14 листах.

В пояснительной записке выполнен проект конструкции станка для шлифования клапанов газораспределительного механизма (ГРМ).

В конструкторской части выполнен обзор существующих конструкций с описанием принципа работы и устройством.

Приведено описание разрабатываемой конструкции станка для шлифования клапанов ГРМ и принципа его работы.

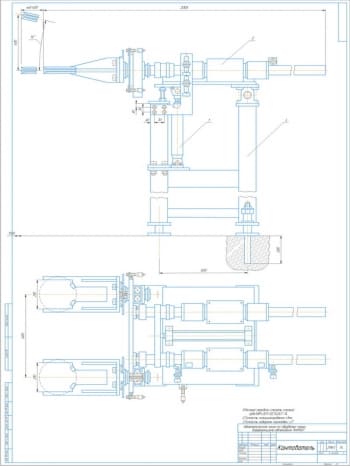

Станок включает в себя следующие узлы и детали: 1 – рама; 2 – шпиндельная головка; 3 – шлифовальный круг; 4 – ремонтируемый клапан; 5 – электродвигатель привода вращения клапана; 6 – основной электродвигатель; 7 – ведущий шкив; 8 – ведомый шкив.

Рама станка сварена из уголков. На неё устанавливается крепление основного электродвигателя со шлифовальным кругом. На раму крепится шпиндельная головка или приставка для шлифовки торца клапана. Каждая приставка имеет свой независимый привод.

Принцип работы. В зависимости от обрабатываемой поверхности шлифования выбирается необходимая оснастка. При шлифовании рабочей фаски клапана процесс следующий. На раму стакана размещается шпиндельная головка, в которой имеется клапан, установленный в цангу, зажимая гайку на шпинделе. После этого клапан выставляется под углом относительно шлифовального круга перемещением основания шпиндельной головки и закрепляется в данном положении при помощи двух болтов М16. Начинается процесс шлифования. Конструкция станка рассчитана на установкуь клапана диаметром стержня 5-12 мм под требуемым углом относительно шлифовального круга. В результате неоднократного шлифования рабочей фаски высота цилиндрического пояска головки клапана уменьшается. Шероховатость поверхности рабочей фаски после обработки должна соответствовать 8 классу. Биение рабочей фаски головки относительно стержня клапана не должно превышать 0,03 мм. Для соблюдения необходимых условий шлифования периодически необходимо поправлять шлифовальный круг, для чего предусмотрена державка алмазного карандаша, установленная в зажим шпиндельной головки.

Приведен прочностной расчет конструктивных элементов.

Выполнен расчет болтового соединения. Для болтов, вставленных без зазора в отверстие, диаметр определяется из расчета на срез. Рассчитано допустимое напряжение на срез 61 МПа, расчетный диаметр 14,45 мм. По результатам расчетов принят болт диаметром 16 мм.

Проведен расчет значений для определения катета сварного шва:

- Допускаемое напряжение 80 МПа

- Расчетная высота 1,89 мм

Для большей прочности конструкции принят катет сварного шва равным 4 мм.

Произведен расчет сварного шва на прочность с определением:

|

№ |

Наименование |

Значение |

|

1 |

Растягивающее усилие |

4 кг |

|

2 |

Материал заготовки |

Ст3 |

|

3 |

Прочность |

0,14 кг/см2 |

|

4 |

Длина сварного шва |

10 мм |

Сделан подбор подшипников по динамической грузоподъемности.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Осевая нагрузка |

110 Н∙м |

|

2 |

Эквивалентная динамическая нагрузка |

131 Н |

|

3 |

Требуемая динамическая грузоподъемность |

66 Н |

Выбраны шариковые однорядные радиально-упорные подшипники тип 80205 ГОСТ 7242-81 № 216 с радиальной нагрузкой 226 Н∙м.

В данном проекте разработана конструкция станка для шлифования клапанов ГРМ, используемого в автомобильных мастерских и на станциях технического обслуживания автомобилей.

Спецификация – 4 листа

В программе: Компас 3D v