Перечень чертежей:

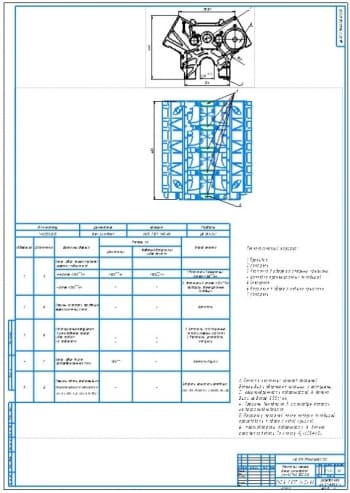

- Постовая маршрутная карта услуги по замене задних тормозных колодок на формате А1 с указанием:

- наименований операций (31 шт.),

- квалификации исполнителя,

- места исполнения,

- оборудования,

- трудоемкости,

- номера технологической карты.

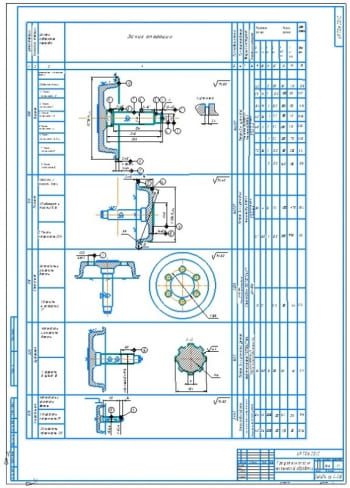

- Линейный график технологического процесса услуги по замене задних тормозных колодок А1 двумя рабочими с приведением для каждой операции:

- времени,

- трудоемкости,

- загрузки,

- рабочего места,

- графика производственного цикла.

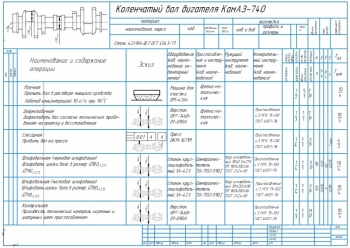

- Сетевой график разработки сервисной услуги оп замене задних тормозных колодок на формате А1 с перечнем следующих событий:

- начальное событие,

- обоснование производственной программы,

- приобретение нормативных документов,

- оформление кредита,

- строительство производственного корпуса,

- приобретение технологического оборудования,

- установка технологического оборудования,

- набор сотрудников,

- лицензирование и сертификация,

- реклама услуги,

- регистрация сервиса,

- изготовление сейфов,

- открытие сервиса.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 16 страницах. В пояснительной записке приведено описание технологического процесса замены задних колодок.

В качестве исходных данных принята суточная программа замены задних тормозных колодок в 30 шт. в смену.

В рамках расчета основных параметров технологического процесса определены значения следующих величин:

- такт поста в зависимости от суточной программы,

- фонд времени поста за смену,

- суммарный объем работы,

- количество технологических работников,

- такт рабочего места.

Процесс замены задних тормозных колодок состоит из следующих операций:

- установить автомобиль на подъемник,

- поднять автомобиль,

- открутить правое и левое колеса при помощи гайковерта,

- снять правое и левое колеса,

- отвернуть 2 направляющих штифта с правой и левой сторон ключом на 10,

- снять с каждой стороны тормозной барабан, если возникли трудности со снятием, ввернуть 2 болта М8 в резьбовые отверстия барабана и, равномерно их вворачивая, спрессовать барабан с правой/левой стороны,

- снять верхнюю и нижнюю стяжные пружины бородком или плоскогубцами,

- снять направляющую пружину передней колодки,

- снять переднюю колодку,

- снять разжимную планку,

- снять направляющую пружину задней колодки,

- снять заднюю колодку, отсоединив приводной рычаг от наконечника троса стояночного тормоза,

- снять шплинт с задней колодки,

- снять опорную шайбу,

- надавить на палец и снять приводной рычаг с колодки. Вынуть из колодки палец,

- промыть тормозной механизм,

- установить приводной рычаг к задней колодке,

- установить заднюю колодку, подсоединив приводной рычаг к наконечнику троса стояночного тормоза,

- установить направляющую пружину задней колодки,

- установить разжимную планку,

- установить переднюю колодку,

- установить направляющую пружину передней колодки,

- установить верхнюю и нижнюю стяжные пружины,

- свести перед установкой барабана тормозные колодки двумя монтировками и установить барабан,

- завернуть два направляющих штифта ключом на 10 с каждой стороны,

- установить колеса,

- опустить автомобиль,

- проверить уровень тормозной жидкости в бачке и при необходимости добавить до нормы,

- выгнать автомобиль с поста.

Для каждой операции указано применяемое оборудование, трудоемкость, продолжительность выполнения операции одним человеком, установлен номер технологической карты.

Длительность производственного цикла складывается из суммы промежутков времени оперативной работы и перерывов между операциями.

В разрабатываемом технологическом процессе возможно параллельное выполнение операций, что существенно сократит длительность производственного цикла.

При оптимальной организации процесса и отсутствии перерывов между операциями количество рабочих мест для выполнения заданной программы будет равняться 2 шт.

Требования к операциям на рабочем месте:

- однотипность по приемам работы, применяемому оборудованию, квалификации рабочих исполнителей,

- законченный характер применительно к каждому узлу, агрегату, отдельным операциям,

- отсутствие разрыва времени между операциями.

Для рационального распределения операций по рабочим местам и исполнителям, определения времени их проведения в технологическом цикле используют построение линейного графика, который позволяет минимизировать количество рабочих мест и площадь производственного участка.

Для организации рабочих мест поста на основании полученных результатов линейного планирования заполняют постовую маршрутную карту.

В соответствии с типовыми рекомендациями и линейным графиком технологического процесса произведен выбор оборудования для оснащения рабочего места из условия отсутствия ограничений в приобретении оборудования и производственной площади для его расстановки.

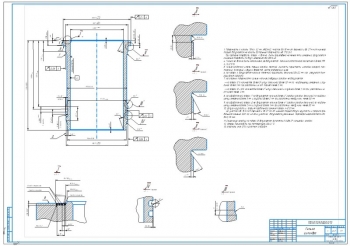

Для участка по замене задних тормозных колодок принято следующее технологическое оборудование:

|

№ |

Наименование |

Количество |

|

1. |

Подъемник |

2 |

|

2. |

Гайковерт |

4 |

|

3. |

Шкаф для хранения зап.частей |

1 |

|

4. |

Инструментальная тележка |

4 |

|

5. |

Метелка |

2 |

|

6. |

Савок |

2 |

|

7. |

Ведро |

2 |

|

8. |

Шкаф для одежды |

2 |

|

9. |

Ларь для использованной ветоши |

1 |

|

10. |

Средний инструмент слесаря |

4 |

Количество основного оборудования моет определяться как по трудоемкости работ и фонду рабочего времени, так и по степени использования оборудования и его производительности.

Количество периодически используемого оборудования принимается по табелю оборудования для данного участка и устанавливается комплектно.

По числу работающих в максимально нагруженной смене определяется количество производственного инвентаря.

В программе: Компас 3Dv