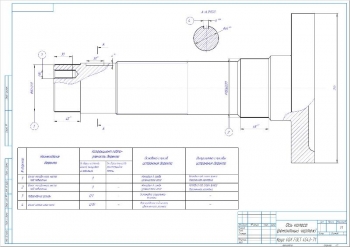

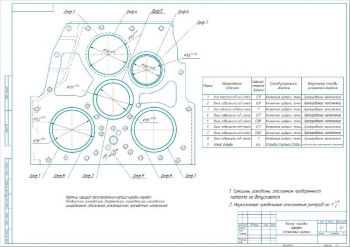

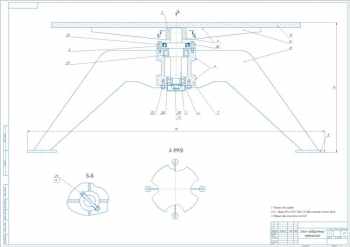

- Чертёж головки блока цилиндров Камаз А1 с таблицей категорийных размеров впускного клапана: номинальный – 55+0,33 мм, допустимый – 55,5+0,33 мм, выпускного: номинальный – 52+0,33 мм, допустимый – 52,5+0,33 мм и техническими требованиями на устранение дефектов:

- Трещины, захватывающие внутренние каналы, полости под форсунку, поверхность сопряжения с блоком – заварка, заделка эпоксидными смолами;

- Разрушение посадочных мест под седла – обработка под РР;

- Повреждение и кавитационное разрушение поверхности прилегания к блоку – заварка;

- Ослабление посадки седел клапанов в гнёздах или износ гнезда - обработка под РР;

- Выработка, риск или раковины на рабочих поверхностях седел – заменить седла в случае невозможности устранения дефекта;

- Ослабление посадки направляющих втулок клапанов - обработка под РР;

- Трещины, сколы, механические повреждения на поверхности направляющих втулок клапанов – браковать;

- Износ отверстия направляющих втулок – браковать при более 10,04;

- Пригорание или механическое повреждение уплотнительного кольца – заменить кольцо.

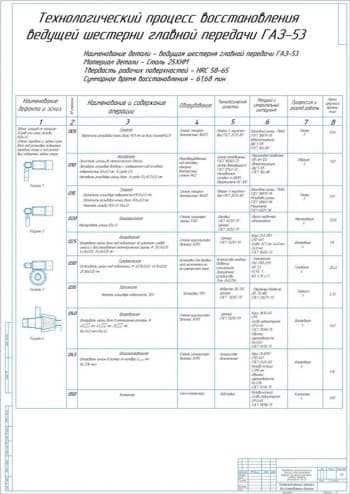

Дополнительные материалы: расчётно-пояснительная записка прилагается на 20 страницах. В пояснительной записке рассмотрена технология процесса восстановления головки блока цилиндров Камаз:

Представлен анализ исходного состояния головки цилиндра:

Рассмотрены условия работы головки цилиндра в сборочной единице: работает при высоких термических нагрузках, уязвимое место – головка клапана.

Выполнен и представлен в таблице анализ дефектов, технических требований и определение категории технологической сложности восстанавливаемой детали.

Представлены определения технологической сложности восстановления головки цилиндра, из которых следует, что головка цилиндра относится к категориям средней технологической сложности, поэтому её восстановление возможно в условиях ремонтной мастерской предприятия.

Рассмотрена разработка технологического процесса восстановления головки блока:

Выполнено обоснование и выбор оптимального способа восстановления детали - способ установки дополнительной детали, та как ресурс восстановленной детали в капитально отремонтированном агрегате не должен быть меньше 80 % ресурса новой детали.

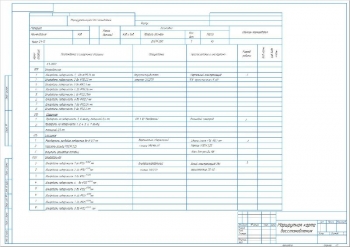

Представлена разработка структуры маршрутно-технологического процесса картер КПП:

|

Стадия ТПВ |

Наименование |

Назначение |

|

А1 |

Моечная |

Обеспечение чистоты поверхностей на уровне требования качества выполнения последующих операций |

|

Дефектовочная |

Определение соответствия точности размеров |

|

|

А2 |

Расточная |

Придание поверхности правильной геометрической формы и рабочего слоя |

|

Наплавочная |

Создание припуска для компенсации износа |

|

|

А3 |

Расточная |

Обеспечение точности размера и шероховатости поверхности |

|

Слесарно-сборочная |

Сборка блока цилиндров с картером КПП |

|

|

Упрочняющая методом ППД обкаткой шариковой оправкой |

Обеспечение размерной стабильности |

|

|

А4 |

Расточная |

Обеспечение соосности и точности размера шероховатости поверхности центрирующего отверстия |

|

Моечная |

Удаление следов СОЖ |

|

|

Консервация и упаковка |

Защита деталей от коррозии при хранении |

Представлена разработка структуры маршрутного технологического процесса восстановления головки блока, где составлен план операций устранения на каждый дефект, затем объединены поддефектные технологии в единый технологический процесс.

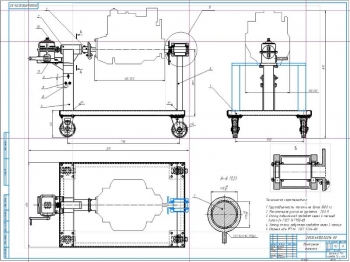

Выполнено обоснование выбора технологического оборудования - для восстановления деталей необходимо применение универсального оборудования, что позволяет использование механического оборудования для различной номенклатуры, обрабатываемых деталей, а также полную его загрузку: горизонтально расточной станок 2620, пресс гидравлический ПГ-40, оснастка для закрепления блока на столе, штангенциркуль ШЦ 2 ГОСТ 166-89, нутромер индикаторный НИ 100-150-0,01 ГОСТ 868-82.

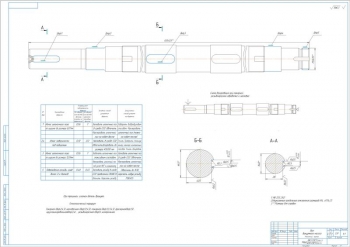

Рассмотрено обоснование выбора базовых поверхностей:

- Выбор схемы базирования, обеспечивающей наименьшую погрешность установки;

- Применение принципа совмещения баз;

- Соблюдение принципа постоянства баз;

- При расточной операции базовая поверхность - плоскость головки блока.

Расчет режима расточной операции и токарной обработки сведён в таблице:

|

№ |

Наименование |

Значение |

|

1 |

Деталь |

Кольцо диметром 122 мм шириной 25 мм |

|

2 |

Глубина резания, мм |

1 |

|

3 |

Скорость резания, мм/с |

26 |

|

4 |

Частота вращения, об/мин |

70 |

|

5 |

Машинное время наплавки, мин |

2,19 |

|

6 |

Вспомогательное время, мин |

0,12 |

|

7 |

Время обслуживания рабочего места, мин |

0,1 |

|

8 |

Подготовительно-заключительное время, мин |

4,2 |

Програма: Компас 3D v