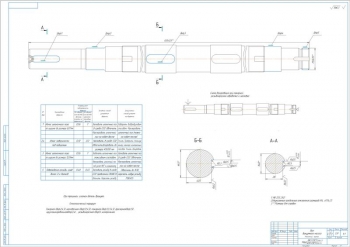

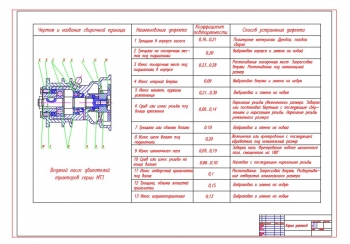

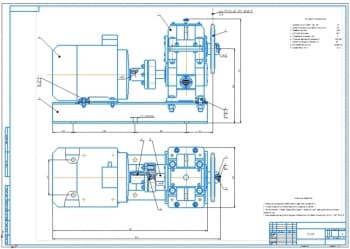

- Чертёж маршрутной карты восстановления А2 с наименованием и содержанием операций, оборудованием и приспособлениями:

- 005 Шлифовальная;

- 010 Сварочная;

- 015 Слесарная;

- 020 Шлифовальная.

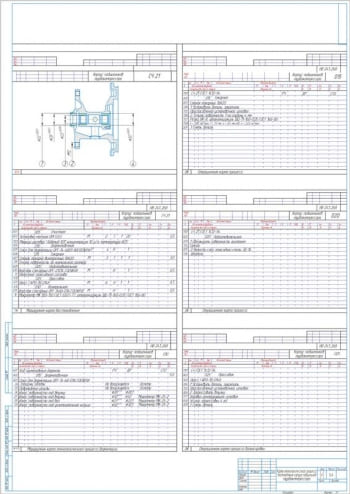

- Операционная карта механической обработки А1 с эскизами, содержанием перехода, режущими и измерительными инструментами, расчётными размерами и режимом обработки.

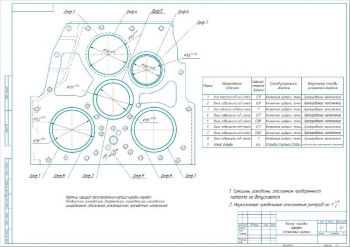

Дополнительные материалы: расчётно-пояснительная записка прилагается на 29 страницах. В пояснительной записке рассмотрен технологический процесс восстановления коробки передач трактора МТЗ-80:

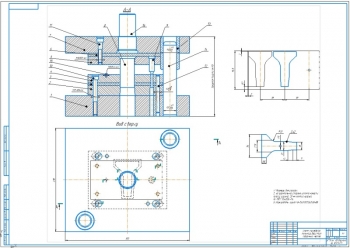

Представлен процесс разборки сборочной единицы, который включает составление карты эскизов сборочной единицы, разработку маршрутной карты и карты процесса очистки.

Выполнено определение дефектов детали и коэффициентов их повторяемости, где каждая деталь - совокупность поверхностей, имеющих свои дефекты, при которых установлена достаточно стабильная величина повторяемости дефектов каждой поверхности.

Рассмотрены маршруты восстановления детали, где принята подефектная форма организации технологических процессов восстановления. Сочетания дефектов в маршрутах восстановления корпуса коробки передач трактора МТЗ-80 сведены в таблицу и восстановление проведено по маршруту, когда наблюдается сочетание всех дефектов.

Произведён выбор рационального способа восстановления: для дефектов 1,2,3,4,5,6,7,8 - электро-контактная приварка стальной ленты, для 9 - установка спиральной вставки. Технико-экономические показатели восстановления изношенных поверхностей корпуса станка представлены в таблице.

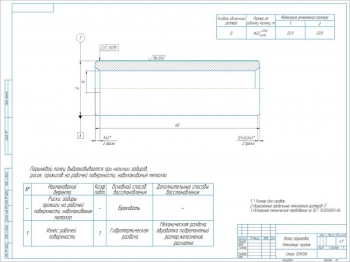

Расчет режимов предварительной механической обработки сведён в таблице:

|

№ |

Наименование/Дефекты |

1,4 |

2 |

3,8 |

5 |

6 |

7 |

|

1 |

Число проходов |

2 |

2 |

2 |

2 |

1 |

2 |

|

2 |

Общий износ,мм |

0,19 |

0,14 |

0,2 |

0,165 |

0,08 |

0,16 |

|

3 |

Продольная подача, мм |

30 |

30 |

30 |

30 |

30 |

30 |

|

4 |

Окружная скорость, м/мин |

80 |

80 |

80 |

80 |

80 |

80 |

|

5 |

Частота вращения, м/мин-1 |

70,7 |

86,8 |

62,8 |

72,4 |

95,5 |

91 |

|

6 |

Скорость продольного перемещения стола, м/мин-1 |

2,12 |

2,6 |

1,8 |

2,1 |

2,8 |

2,7 |

|

7 |

Длина продольного хода стола, мм |

36 |

36 |

36 |

36 |

36 |

36 |

|

8 |

Основное время, мин |

0,037 |

0,03 |

0,04 |

0,03 |

0,01 |

0,03 |

|

9 |

Оперативное, мин |

0,757 |

0,75 |

0,76 |

0,75 |

0,73 |

0,75 |

|

10 |

Вспомогательное, мин |

0,72 |

0,72 |

0,72 |

0,72 |

0,72 |

0,72 |

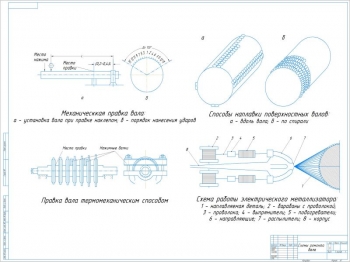

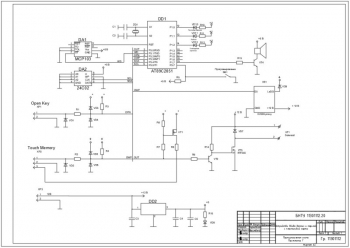

Рассмотрено контактное электроимпульсное наращивание поверхности лентой при восстановлении валов, осей и посадочных отверстий под подшипники в корпусных деталях с диаметральным износом до 3 мм. Достоинства: высокая производительность, малая глубина термического влияния, минимальный припуск на последующую механическую обработку и высокая износостойкость наращенного слоя. Недостатки: низкая стойкость роликовых электродов и сложность оборудования.

|

№ |

Наименование/Дефекты |

1,4 |

2 |

3,8 |

5 |

6 |

7 |

|

1 |

Толщина ленты, мм |

0,3 |

0,3 |

0,4 |

0,3 |

0,25 |

0,28 |

|

2 |

Частота вращения, мин-1 |

1,2 |

1,5 |

1,1 |

0,2 |

0,05 |

0,16 |

|

3 |

Основное время наплавки, мин |

2,55 |

2,07 |

2,85 |

2,47 |

1,87 |

1,97 |

|

4 |

Штучное, мин |

5,6 |

4,6 |

6,3 |

5,5 |

4,1 |

4,4 |

Выполнен расчет режимов механической обработки после восстановления изношенных поверхностей для получения номинальных размеров деталей. В качестве последующей механической обработки после приварки ленты проведено только чистовое шлифование.

Представлено восстановление внутренней резьбы тремя способами: установка спиральных вставок и специальной втулки-усилителя, нарезание резьбы увеличенного размера.

Технологический процесс восстановления резьбового отверстия с помощью спиральной вставки заключен в следующем:

- Выбрана резьбовая вставка М10х1,25, сверло из стали Р18 диаметром 8,7мм. Сверление без охлаждения;

- Расчетная длина обработки – 22,6 мм, подача – 0,35 мм/об, скорость резания – 19,36 м/мин, частота вращения шпинделя станка – 700 мин-1;

- Штучное время – 2,31 мин, норма времени – 1,33 мин;

- Резьба нарезана машинным метчиком из быстрорежущей стали М10х1,25 при скорости резания 6 м/мин и вкручена спиральная вставка, с помощью бородка удален технологический поводок.

Получено нормирование времени на трудозатраты восстановления:

|

№ |

Наименование, мин |

Значение |

|

1 |

Предварительная механическая обработка |

5,3 |

|

2 |

Наплавка изношенных поверхностей |

42,4 |

|

3 |

Финишная механическая обработка после восстановления |

8,1 |

|

4 |

Восстановление внутренней резьбы |

2,31 |

|

5 |

Общее время на восстановление коробки передач |

58,1 |

Программа: Компас 3D v