Перечень чертежей:

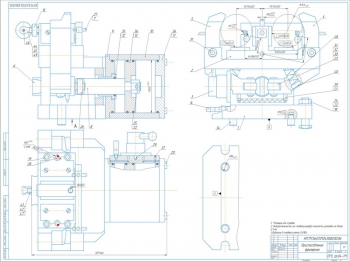

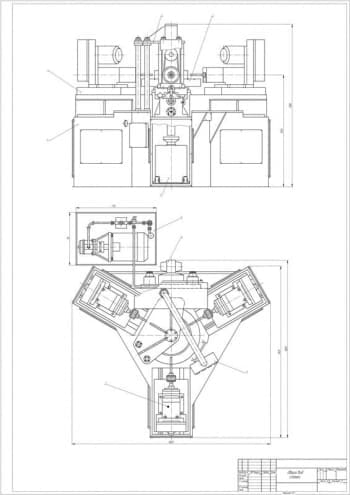

- Чертеж общего вида горизонтально-фрезерного станка модели 6Н81Г (на формате А2) представлен в двух проекциях с техническими характеристиками:

- Габаритные размеры, мм:

длина 2060

ширина 1940

высота 1600

- Вес станка 2100кг

- Основные размеры, мм.

Расстояние от оси шпинделя до стола:

наименьшее 0

наибольшее 340

Расстояние от оси шпинделя до хобота 150

Наименьшее расстояние от задней кромки стола до:

торца шпинделя 10

вертикальных направляющих станины 45

- Привод:

Электродвигатель шпинделя:

число оборотов 1450 об/мин

мощность 4,0 кВт

Электродвигатель подачи:

число оборотов 1450 об/мин

мощность 1,5 кВт

- Стол

Размер рабочей площади стола, мм.

длина 1000

ширина 250

Наибольший угол поворота стола 45 град.

Цена одного деления шкалы поворота 1 град

Наибольшее перемещение стола, мм:

продольное от руки 650

механическое 560

вертикальное от руки 340

механическое 340

поперечное от руки 200

механическое 190

Выключающие упоры механической подачи продольной, поперечной и вертикальной - есть

Перемещение на одно деление лимба, мм:

продольное и поперечное 0,05

вертикальное 0,025

- Шпиндель

Внутренний конус

система ГОСТ 836-62

размер II

Технические требования:

- Величина несовпадения сопрягаемых контуров корпусных деталей, фланцев, кронштейнов, кожухов и крышек должны быть не более 2 мм, кроме оговоренных особо в технической документации.

- Антикоррозионные покрытия, нанесенные перед упаковкой станка на обработанные неокрашенные поверхности, удаляются с помощью авиационного бензина или керосина

- Перед пуском станка необходимо залить масло для смазки в полость станины 16л. Для смазки употребляется масло индустриальное "30" по ГОСТ 1707-51

- В резервуар основания станка заливается 30л. охлаждающей жидкости.

- Во время эксплуатации станка необходимо постоянно следить через контрольные глазки за подачей смазки. В случае если масло в глазок не попадает, работа на станке недопустима. Необходимо осмотреть насосы и устранить причину, мешающую нормальному поступлению смазки

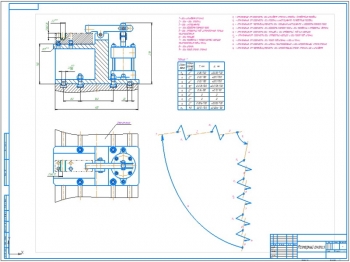

- Сборочный чертеж привода главного движения (А0) с обозначением позиций и техническими требованиями:

- Шестерни должны иметь полное сцепление по ширине, смещение не более 0.5 мм.

- Шестерни должны работать спокойно на всех скоростях допускаемый уровень шума 75 дб.

- Осевой люфт шлицевых валов должен быть 0.05-0.1.

- Залить масло И-Г-С-220 ТУ 38 101413-78.

- Полости подшипников заполнить смазкой ЦИАТИМ-203 ГОСТ 8773-73

- Кинематическая схема (А1) с графиком частот вращения шпинделя

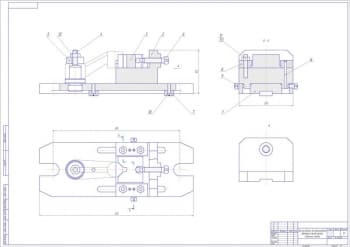

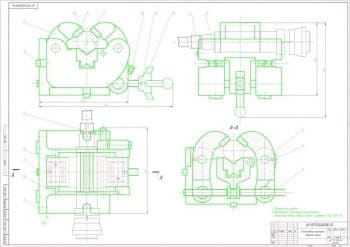

- Сборочный чертеж кулачка (А1) с обозначением позиций и техническими требованиями:

- Трущиеся поверхности смазать смазкой УС-2 ГОСТ 10701-75

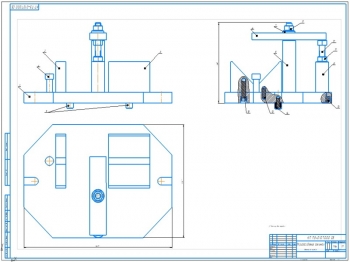

- Общий вид сборочного узла кулачка (А0) с техническими характеристиками:

- При натяжении ремня 145 ослабить винт на крышке 17 и подвинчиванием гайки на болте 91 натянуть ремни. После этого затянуть винты.

- Нанести градацию на диске 57

- Чертеж шпиндельного узла (А1) с указанием размеров

Дополнительные материалы: приведена расчетно-пояснительная записка на 39 страницах, где указаны:

- Назначение станка

Горизонтально-фрезерный станок модели 6Н81Г предназначен для фрезерования разнообразных изделий из черных и цветных металлов.

Приведены характеристики станка.

- Режимы резания представлены в виде таблицы:

|

Обрабатываемы материал |

Материал РИ |

Припуск, мм |

Глубина резания, мм |

Скорость резания, м/мин |

Мощность, кВт |

|||

|

Δ |

t1 |

t2 |

V1 |

V2 |

N1 |

N2 |

||

|

Фрезы цилиндрические |

||||||||

|

Конструкционная сталь |

Р6М5 |

15 |

9 |

4 |

40,82 |

50,25 |

3,6 |

4,76 |

|

Р6М5 |

10 |

8 |

2 |

32,66 |

62,8 |

2,18 |

1,33 |

|

|

Т5К10 |

8 |

5 |

3 |

153,86 |

123,09 |

5,5 |

5 |

|

|

Т15К6 |

6 |

4 |

2 |

204,89 |

227,65 |

5,1 |

4,1 |

|

|

Серый чугун |

Р6М5 |

6 |

4 |

2 |

39,25 |

50,24 |

4,3 |

2,6 |

|

ВК6 |

12 |

4 |

3 |

119,76 |

296,73 |

5,2 |

4,83 |

|

|

Медный сплавы |

Р6М5 |

5 |

3 |

2 |

30,33 |

50,3 |

3,5 |

3,0 |

|

Алюминиевый сплавы |

Р6М5 |

4 |

3 |

1 |

40,5 |

49,2 |

4,6 |

3,0 |

|

Фрезы дисковые |

||||||||

|

Конструкционная сталь |

Р6М5 |

5 |

5 |

39,5 |

4,3 |

|||

|

Р6М5 |

2 |

2 |

50 |

3,35 |

||||

|

Т5К10 |

6 |

6 |

240 |

3,5 |

||||

|

Серый чугун |

Р6М5 |

6 |

6 |

39,9 |

1,5 |

|||

|

Р6М5 |

3 |

3 |

49,1 |

0,9 |

||||

|

Медный сплавы |

Р6М5 |

5 |

3 |

30,33 |

3,5 |

|||

|

Алюминиевый сплавы |

Р6М5 |

4 |

3 |

40,5 |

4,6 |

|||

|

Фрезы фасонные |

||||||||

|

Конструкционная сталь |

Р6М5 |

8 |

8 |

50,9 |

5,5 |

|||

|

Р6М5 |

4 |

4 |

42,6 |

5,0 |

||||

- Кинематический расчет коробки скоростей

Используя данные таблицы, определены максимальная 1213,22 об/мин и минимальная 60,37 об/мин частота резания. Вычислен диапазон регулирования – 25,72.

Принято число степеней регулирования 16. Определено количество вариантов структурной формулы: 18. Построена их структурная сетка.

Определена потребная мощность на валу электродвигателя, равная 7,05кВт.

Посчитаны мощности на валах:

|

№ п/п |

Наименование |

Значение |

|

1 |

Мощность на входном валу редуктора |

6,87 кВт |

|

2 |

Мощность на втором валу |

6,60 кВт |

|

3 |

Мощность на третьем валу |

6,12 кВт |

|

4 |

Мощность на четвертом валу |

5,26 кВт |

|

5 |

Мощность на седьмом валу |

4,54 кВт |

|

6 |

Мощность на шестом валу |

3,78 кВт |

Построен график частот вращения шпинделя.

Исходя из графика найдены передаточные числа:

1)38/24=1,58, 2)24/38=0,63, 3)24/38=0,63, 4)28/34=0,82, 5)31/31=1, 6)34/28=1,21, 7)20/20=1, 8)30/64=0,47, 9)25/69=0,36, Р - 150/220=0,68

Ошибка ±2,6% находится в пределах допустимых значений.

Определены крутящие моментов по расчетной частоте 125 об/мин:

|

№ п/п |

Наименование |

Значение |

|

1 |

Крутящий момент 1 |

46,75 Нм |

|

2 |

Передаточное отношение 2 |

1,59 |

|

3 |

Крутящий момент 2 |

71,7Нм |

|

4 |

Передаточное отношение 3 |

0,83 |

|

5 |

Крутящий момент 3 |

83,73Нм |

|

6 |

Передаточное отношение 4 |

1 |

|

7 |

Крутящий момент 4 |

80,81Нм |

|

8 |

Передаточное отношение 5 |

1,5 |

|

9 |

Крутящий момент 5 |

119,64Нм |

|

10 |

Передаточное отношение 6 |

2,13 |

|

11 |

Крутящий момент 6 |

245,95Нм |

|

12 |

Передаточное отношение 7 |

2,78 |

|

13 |

Крутящий момент 7 |

659,91Нм |

- Выбор электродвигателя

Потребная мощность на валу электродвигателя равна 5,44 кВт. Синхронная частота вращения ЭД 1500 об/мин. Выбран двигатель с ближайшей мощностью и синхронной частотой вращения 1500об/мин - 4А112М4У3.

Выполнен расчет параметров для построения механической характеристики:

|

№ п/п |

Наименование |

Значение |

|

1 |

Электромагнитный момент номинальной мощности |

36,34Нм |

|

2 |

Пусковой момент |

72,68Нм |

|

3 |

минимальный момент |

58,144Нм |

|

4 |

максимальный момент |

79,948Нм |

|

5 |

индуктивное сопротивления статора при номинальном режиме работы ЭД |

1,497Ом |

|

6 |

активное сопротивления статора |

1,228Ом |

|

7 |

приведенное сопротивление ротора |

2,494Ом |

|

8 |

активное сопротивление ротора |

0,787Ом |

|

9 |

главное индуктивное сопротивление |

53,719Ом |

|

10 |

Номинальный электромагнитный момент |

36,825Нм |

|

11 |

Пусковой момент |

36,414Нм |

|

12 |

Максимальный электромагнитный момент |

85,57Нм |

|

13 |

Расчетное значение критического скольжения |

0,165 |

|

14 |

Номинальный электромагнитный момент по уточненной формуле Клосса |

26,34Нм |

|

15 |

Пусковой момент |

42,078Нм |

|

16 |

Максимальный момент |

79,948Нм |

Построен график механической характеристики двигателя 4А112М4У3: 1- по справочным данным с учетом Мmin; 2- по справочным данным без учета Мmin; 3- по точной формуле; 4- по уточненной формуле Клосса.

- Принципиальная электрическая схема

В проекте представлена электрическая схема с расшифровкой элементов, используемых в электрической схеме. По схеме производится динамическое торможение.

Электродвигатели М1 - шпинделя и М2 – подачи включаются с помощью магнитных пускателей КМ1 и КМ2. Остановка обеих электродвигателей осуществляется кнопкой SB «Стоп». Ток по цепи поступает в катушку КТ – реле времени, замыкающий контакт КТ выключает контактор КМ3. Постоянный ток от выпрямителя через замыкающий контакты КМ3 поступает в обмотку статора двигателя М1, происходит электродинамическое торможение. Через 5 секунд размыкающий контакт КТ отключает пускатель КМ3 – подача постоянного тока в двигатель прекращается. Величина выдержки, настроенная на 5 секунд, обеспечивает торможение двигателя М1 до полной остановки. Включение и отключение электронасоса охлаждения М3 производится выключателем QS2 при работающем двигателе М2. Защиту от токов коротких замыканий обеспечивают предохранителями FU1, FU2, FU3, FU4 и автоматическим выключателем QS1. Для изменения направления вращения шпинделя служит барабанный переключатель БП.

- Расчет зубчатой передачи

Зубчатые колеса являются основным видом передач коробок скоростей. От их габаритов и качества выполнения во многом зависит размеры и эксплуатационные характеристики всей коробки.

Расчет для 24/38 с числом оборотов 125 об/мин, шестерня с числом зубьев 24, материал сталь 40Х:

|

№ п/п |

Наименование |

Значение |

|

1 |

Окружная скорость |

2,6 м/сек |

|

2 |

Допускаемые напряжения изгиба |

294Мпа |

|

3 |

модуль изгиба |

2,5мм |

Расчет для 30/64 с числом оборотов 125 об/мин, шестерня с числом зубьев 30, материал сталь 40Х:

|

№ п/п |

Наименование |

Значение |

|

1 |

Окружная скорость |

1,4 м/сек |

|

2 |

Допускаемые напряжения изгиба |

294Мпа |

|

3 |

модуль изгиба |

3мм |

Проверка по напряжениям предотвращает появление усталостных трещин у корня зуба в течении заданного срока службы.

- Расчет клиноременной передачи

Определен крутящий момент на валу ведущего шкива – 80,81Нм.

Выбран профиль сечения ремня с параметрами:

|

Обозначение профиля |

bр, мм |

b0, мм |

h, мм |

y0, мм |

A, мм2 |

dmin, мм |

T1, Нм |

|

Б |

14 |

17 |

10,5 |

4,0 |

138 |

125 |

40...190 |

Расчет плоской геометрии:

|

№ п/п |

Наименование |

Значение |

|

1 |

скорость ремня |

8,52м/сек |

|

2 |

диаметр второго шкива |

220мм |

|

3 |

передаточное число |

1,496 |

|

4 |

отклонение передаточного числа от номинала |

0,27% |

|

5 |

минимально допустимое межосевое расстояние |

214мм |

|

6 |

оптимальное значение межосевого расстояния |

330мм |

|

7 |

длина ремня по нейтральному слою |

1244мм |

|

8 |

ближайшую большая длину ремня по стандарту |

1250мм |

|

9 |

межосевое расстояние по стандартной длине |

333мм |

|

10 |

уменьшенное на величину 0,015L межосевое расстояние |

314,25мм |

|

11 |

увеличенное межосевое расстояние на 0,03L |

351,75мм |

При проектировании привода предусмотрена возможность перемещения натяжного устройства на величину 37,5 мм. Выполнена проверка угла обхвата на малом шкиве – 167º95’.

Определение числа ремней по тяговой способности с учетом долговечности:

|

№ п/п |

Наименование |

Значение |

|

1 |

число пробегов ремня в секунду |

6,82 1/с |

|

2 |

эквивалентный диаметр малого шкива |

165мм |

|

3 |

допускаемое приведённое полезное напряжение |

2,58Мпа |

|

4 |

допускаемое полезное напряжение |

2,5Мпа |

|

5 |

окружное усилие |

1077,5Н |

|

6 |

число ремней |

3,3 |

|

7 |

габаритный размер вдоль межосевого расстояния |

528,5мм |

|

8 |

напряжения изгиба в ремне на малом шкиве |

10,67МПа |

Принято число ремней, равное 3.

Натяжение ветвей передачи, силы, действующие на валы и опоры передачи:

|

№ п/п |

Наименование |

Значение |

|

1 |

Предварительное натяжение |

621Н |

|

2 |

Натяжение ведущей ветви |

1159,75Н |

|

3 |

Натяжение ведомой ветви |

82,25Н |

|

4 |

Сила, действующая на валы и опоры передачи |

1240,28Н |

Представлена схема клиноременной передачи.

- Расчет диаметров валов

Определены диаметр 1 вала под подшипник - 25 мм, диаметр буртика под подшипник - 28 мм, у 305 подшипника, он же является диаметром шлицевого вала и диаметр под колеса. Принят dПЛ=30 мм у 306 подшипника. Принят dБПЛ =34 мм у 306 подшипника.

Приняты диаметр 2 вала под подшипник (промежуточные валы) 20 мм, диаметр буртика под подшипник 28 мм.

Приняты диаметр 3 вала под подшипник (промежуточные валы) - 25 мм, диаметр буртика под подшипник 28 мм, он же является диаметром шлицевого вала.

По результатам расчета приняты диаметр 4 вала под подшипник 30 мм, диаметр под колесо 30 мм, диаметр вала под шпонку 27 мм.

Приняты диаметр 6 вала под подшипник 35 мм, диаметр буртика под подшипник 42 мм, он же является диаметром шлицевого вала.

- Проектирование кулачка

На станке 6Н81Г при помощи одной рукоятки производится все переключения в коробке скоростей. Поворотом рукоятки движение передается по валу кулачку. На двух торцах кулачка нарезаны профили. Посредством планок, которые с одной стороны связаны с пальцами, вставленными в нарезанные профили, с другой стороны с блоками, при вращении кулачка происходит перемещение блоков. Установка числа оборотов шпинделя осуществляется поворотом рукоятки до момента пока в прорези не покажется необходимая цифра рядом с буквой «А» или «Б».

Построена циклограмма работы. Блок 1 занимает два положения, блок 2 и 3 - три положения. Кулачок разбивается на восемь равных частей. 360°/8=45°. Ход первого блока 19 мм, второго и третьего от нейтрали влево и вправо по 19 мм. Вращение кулачка по часовой стрелке. В соответствии с циклограммой строится кулачок.

- Расчет второго вала коробки скоростей

Определены усилия, действующие в зацеплении, и реакции опор:

|

№ п/п |

Наименование |

Значение |

|

1 |

Окружная сила 1 |

1509,5Н |

|

2 |

Окружная сила 2 |

1687,1Н |

|

3 |

Радиальная сила 1 |

549,4Н |

|

4 |

Радиальная сила 2 |

614,1Н |

|

5 |

Результирующие реакции в опоре А |

1780Н |

|

6 |

Результирующие реакции в опоре В |

1622Н |

Выполнен выбор и проверка подшипников на динамическую грузоподъемность:

1) Подшипник 304. D=52 мм, d=20мм, С=15900Н, Со=7800 Н.

Определены эквивалентная динамическая нагрузка: 2136Н, и требуемая динамическая грузоподъемность: 11890Н, ΔС=25%.

2) Подшипник 204. D=47 мм, d=20 мм, С=12700 Н, Со=6200 Н.

Найдены эквивалентная динамическая нагрузка: 1946,4Н, и требуемая динамическая грузоподъемность: 10835Н, ΔС=15%

Найдены изгибающие моменты:

|

№ п/п |

Наименование |

Значение |

|

1 |

Суммарный изгибающий момент под колесом 2 |

81,8 Нм |

|

2 |

Суммарный изгибающий момент под колесом 1 |

78,6 Нм |

Построены эпюры моментов, действующих на второй вал коробки скоростей.

Запас прочности вала в наиболее опасных сечениях (шпоночный паз):

|

№ п/п |

Наименование |

Значение |

|

1 |

материала вала |

Сталь 40Х |

|

2 |

момент сопротивления изгибу сплошного сечения |

2154мм3 |

|

3 |

момент сопротивления кручению сплошного сечения |

4308мм3 |

|

4 |

коэффициент снижения предела выносливости для нормальных напряжений |

3,02 |

|

5 |

коэффициент снижения предела выносливости для касательных напряжений |

2,76 |

|

6 |

предел выносливости вала в сечении для нормальных напряжений |

139,1 Мпа |

|

7 |

предел выносливости вала в сечении для касательных напряжений |

83,3МПа |

|

8 |

амплитудное нормальное напряжение цикла |

32,3Мпа |

|

9 |

амплитудное касательное напряжение цикла |

8,3МПа |

|

10 |

коэффициент запаса по нормальным напряжениям |

4,3 |

|

11 |

коэффициент запаса по касательным напряжениям |

10 |

|

12 |

коэффициент запаса |

3,9 |

Вычисленный коэффициент запаса находится в пределах допустимых значений.

В программе: Компас 3Dv, AutoCAD