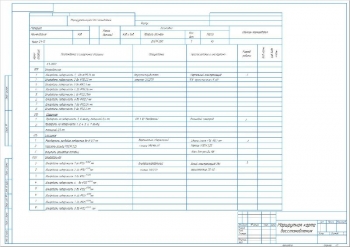

- Маршрутная карта восстановления А2 с наименованием и содержанием операций, оборудованием и приспособлениями:

- 005 Токарная;

- 010 Наплавочная;

- 015 Токарная;

- 020 Фрезерная;

- 025 Слесарная.

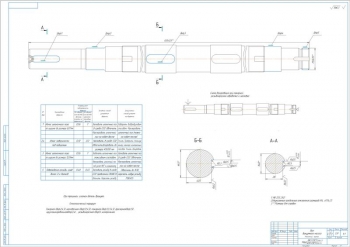

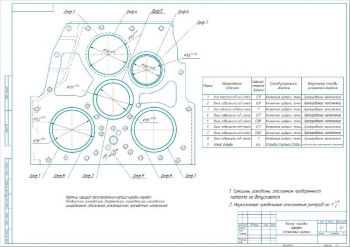

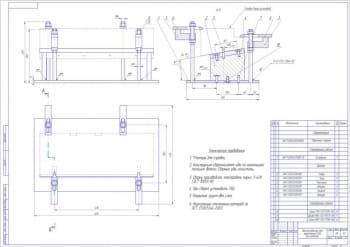

2, 3, 4 Чертёж операционной карты механической обработки А3 с эскизом, операцией, материалом, приспособлением, инструментом, содержанием перехода, расчётными размерами и режимом обработки:

- Токарная, фрезерная, слесарная.

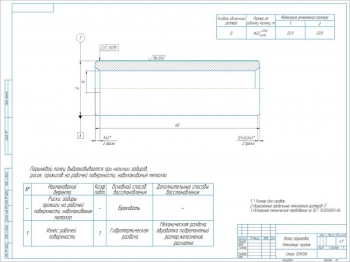

5. Рабочий чертёж операционной карты наплавки А3 с содержанием перехода, размерами, режимом и расходом материала:

- Установить и закрепить деталь;

- Наплавить поверхность;

- Снять деталь.

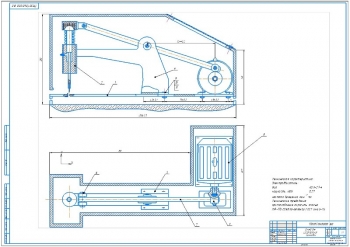

6. Ремонтный чертёж оси колеса А2 с габаритными размерами, выносным элементом, назначением материала для изготовления, наименованием дефектов и способов их устранения:

- Износ посадочного места под подшипник – наплавка в среде углекислого газа;

- Повреждение резьбы – установка спиральной вставки;

- Износ шпоночного паза – фрезерование под шпонку увеличенного размера.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 27 страницах. В пояснительной записке рассмотрен процесс восстановления оси колеса комбайна Енисей:

Проведён анализ дефектов детали с целью выявления целесообразности устранения дефектов:

- Износ посадочного места под подшипник – 1,68 и 1,72;

- Нарушение внутренней резьбы – 0,7;

- Износ прямоугольного шпоночного паза - 0,2.

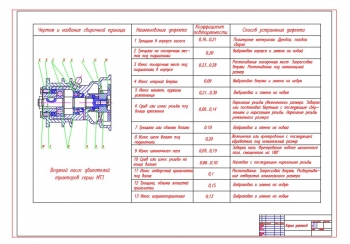

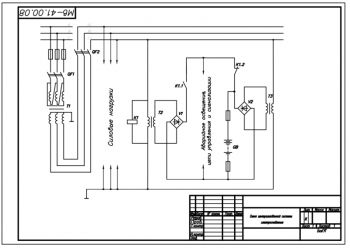

Рассмотрен технологический процесс разборки сборочной единицы: составление карты эскизов, разработка маршрутной карты разборки, карты типового технологического процесса очистки. На рисунке представлена структурная схема разборки узла.

Представлен технологический процесс дефектации, где каждая деталь - совокупность поверхностей, имеющих свои дефекты, при которых установлена достаточно стабильная величина повторяемости дефектов каждой поверхности.

Рассмотрены маршруты восстановления детали, где принята подефектная технология из-за небольшой программы восстановления. Детали для восстановления скомплектованы только по наименованиям. Сочетания дефектов в маршрутах восстановления оси колеса комбайна Енисей-1200Н сведены в таблицу и восстановление проведено по маршруту, когда наблюдается сочетание всех дефектов.

Произведён выбор рационального способа восстановления: дефекты 1, 2 наплавкой в среде СО2, 4 – фрезерованием под шпонку увеличенного размера, 3 – установкой спиральной вставки. Технико-экономическая характеристика способов восстановления дефектов оси колеса комбайна «Енисей-1200Н» представлена в таблице.

Рассмотрен расчет режимов основных технологических операций, выбор ремонтных материалов и оборудования:

- Механическая обработка охарактеризована высокой твёрдостью, неравномерностью распределения припуска на обработку, неоднородностью свойств обрабатываемой поверхности;

- Основные виды обработки: токарная и шлифовальная.

Выбор режимов резания при предварительной обработке сведён в таблице:

|

№ |

Наименование |

Поверхность 1 |

Поверхность 2 |

|

1 |

Частота вращения детали, мин-1 |

160 |

127,4 |

|

2 |

Скорость резания, м/мин |

33,8 |

33,8 |

|

3 |

Основное время, мин |

6 |

3,9 |

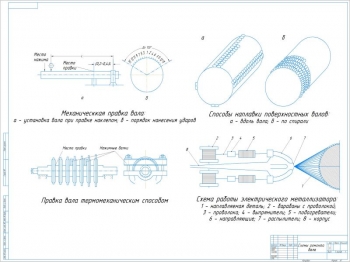

Представлен способ - наплавка в среде углекислого газа:

- Достоинства - меньшая стоимость, возможность наложения неудобных швов сложной конфигурации, видимость сварочной ванны, высокая производительность, возможность восстановления детали малого диаметра и толщины;

- Недостаток - склонность наплавленного слоя к образованию трещин и выгорание легирующих элементов;

- Твердость слоя - НВ 200-250;

- Для восстановления детали выбрана проволока наплавочная Св-12ГС, установка для дуговой наплавки УД-209;

- Диаметр электродной проволоки – 1,6 мм, сила тока – 170А, напряжение наплавки – 20В;

- Шаг наплавки - 3,5 мм/об, скорость – 27,3-27,7 м/ч;

- Смещение электрода – 0,1 мм;

- Расход углекислого газа 8 – 20 м3/мин.

Расчет нормы времени при автоматической наплавке представлен в таблице:

|

№ |

Наименование, мин |

Поверхность 1 |

Поверхность 2 |

|

1 |

Вспомогательное |

2-4 |

2-4 |

|

2 |

Подготовительно–заключительное |

16-20 |

16-20 |

|

3 |

Основное |

7 |

9,5 |

|

4 |

Дополнительное |

1,1 |

1,35 |

|

5 |

Норма времени |

28,1 |

30,85 |

Произведён выбор режимов резания при окончательной обработке:

|

№ |

Наименование |

Поверхность 1 |

Поверхность 2 |

|

1 |

Глубина резания, мм |

0,1 |

0,1 |

|

2 |

Подача резца,мм/об |

0,5 |

0,5 |

|

3 |

Коэффициент |

0,25 |

0,25 |

|

4 |

Частота вращения, м/мин-1 |

318,5 |

254,7 |

|

6 |

Окружная скорость вращения, м/мин |

45,6 |

45,6 |

|

8 |

Основное время, мин |

0,28 |

0,38 |

Выполнен расчет восстановления шпоночного паза:

- Способ – фрезерование под шпонку увеличенного размера;

- Расчетная длина обработки – 37 мм;

- Фреза врезана в деталь по центру шпоночного паза, снимая с боковых поверхностей слой металла до устранения следов износа;

- Принята фреза диаметром 10 мм, скорость резания - 30 м/мин, подача - 0,10 мм/об;

- Частота вращения шпинделя - 980 мин-1, минутная подача фрезы – 100 мм/мин, фактическая скорость резания – 30,772 м/мин, основное время – 0,38 мин, вспомогательное – 10,61 мин, дополнительное – 0,03 мин, штучное – 11,02 мин.

Рассмотрено восстановление внутренней резьбы с помощью спиральных вставок:

- Выбрана резьбовая вставка M16x1,5, диаметр сверла под резьбу вставки – 16,5 мм, размер резьбового отверстия - M18x1,5;

- Представлена таблица с размерами рассверливаемых отверстий;

- Расчетная длина обработки – 35 мм, подача – 15 м/мин, скорость резания – 15,54 м/мин, частота вращения шпинделя станка – 300 мин-1;

- Основное время на сверлильную обработку – 0,13 мин, вспомогательное – 1,8 мин, оперативное – 1,93 мин, дополнительное – 0,12 мин, штучное – 2,05 мин;

- Нарезанное резьбовое отверстие продуто сжатым воздухом для удаления стружки;

- С помощью ключа ввернута вставка в деталь до тех пор, пока последний виток не будет утопать от поверхности детали на глубину 0,5-1,0 мм;

- Технологический поводок вставки удалён с помощью бородка.

Программа: Компас 3D v