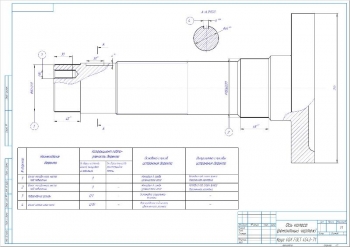

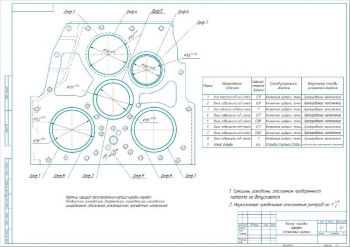

- Чертёж технологического процесса восстановления детали А1 с эскизом, дефектами, операциями, оборудованием, оснасткой, инструментами и исходными данными:

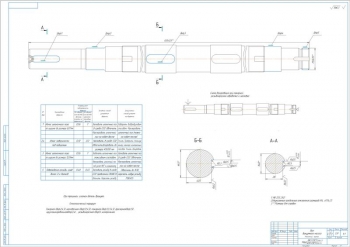

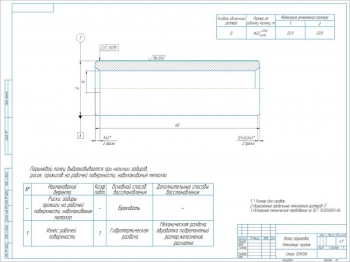

- Наименование детали – ведущая шестерня главной передачи, материал – Сталь 25ХНМ;

- Твёрдость рабочих поверхностей – HRC58-65;

- Суммарное время восстановления – 61,68 мин.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 39 страницах. В пояснительной записке рассмотрена разработка технологического процесса восстановления детали:

Представлена характеристика условий работы детали и перечень возможных дефектов детали:

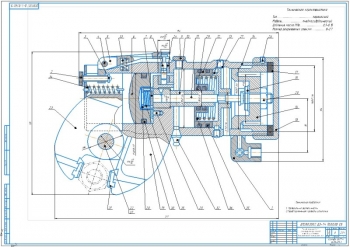

- Назначение - передача крутящего момента двигателя. Ведущая шестерня выполнена заодно с валом, находится под нагрузкой при движении автомобиля;

- Дефекты: износ зубьев, шлицев, выкрашивание поверхности и отдельных зубьев;

- Изображена карта дефектовки детали.

Разработка маршрута восстановления детали произведена по операциям:

- Износ шлицев по толщине;

- Срыв/износ резьбы М24×1,5;

- Износ передней/задней шеек вала под роликовый подшипник передней и задней опоры.

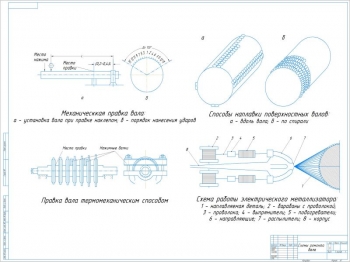

Произведён анализ способов восстановления детали и выбор наиболее рациональных способов - вневанное осталивание со шлифованием шеек.

Технологический процесс восстановления, расчет режимов выполнения технологических операций и определение технических норм времени на их выполнение сведён в таблице:

|

№ |

Наименование операции |

Норма времени, мин |

Оборудование |

Проф/разряд |

|

1 |

005 – Токарная |

0,46 |

Станок токарно-винторезный 16К20 |

Токарь 2 |

|

2 |

010 – Наплавочная |

7,52 |

Токарный станок с пониженной частотой вращения шпинделя |

Сварщик 4 |

|

3 |

015 – Токарная |

1,91 |

Токарно-винторезный |

Токарь 3 |

|

4 |

020 – Шлицефрезерная |

13,58 |

Шлицефрезерный 5350 |

Фрезеровщик 4 |

|

5 |

025 – Шлифовальная |

1,14 |

Круглошлифовальный 36151 |

Шлифовщик 4 |

|

6 |

030 – Гальваническая |

26,42 |

Установка для вневанного железнения |

Гальваник 4 |

|

7 |

035 – Термическая |

5,70 |

ТВЧ |

Термист 3 |

|

8 |

040 Шлифовальная |

1,40 |

Станок круглошлифовальный 36151 |

Шлифовщик 4 |

|

9 |

045 – Шлицешлифовальная |

1,95 |

Шлицешлифовальный 3451 |

|

|

10 |

050 – Контрольная |

1,60 |

Стол контролёра |

Контролёр 4 |

Выполнена организация рабочего места для технического обеспечения технологического процесса:

Осуществлён подбор оборудования, режущего и измерительного инструмента, технологической оснастки: проходной резец Т16К6 ГОСТ 18879-95, штангенциркуль ШЦ 1-125 ГОСТ 166-80, порошковая проволока ПП-АН-122, проходной резец Т16К6 ГОСТ 18879-95, резьбовой резец ГОСТ 18869-96, микрометр ГОСТ 6507-78, фреза червячная однозаходная, круг 24А 25Н СМ2 4К1, скоба индикаторная СИ 0-65 ГОСТ 11098-75, образец шероховатости Ra 0,63 ГОСТ 9378-75, калибр-кольца 5,995 мм.

Рассмотрено определение программы восстановления деталей, где фонд времени работы оборудования – 2357 ч, количество оборудования – 16 ед.

Разработана организация рабочего места восстановления деталей, где число рабочих – 8 чел, площадь помещения - 131,88 м2, участок – 12 000х11 000 мм.

Составлены мероприятия по охране труда и техника безопасности:

- Участок оборудован системой центрального отопления и вентиляцией;

- Рукоятки, маховики, кнопки управления выполнены из диэлектрического материала и изолированы от корпуса;

- Участок по ремонту шатунов обеспечен огнетушителями.

Произведена оценка ремонтопригодности детали – 5,1 хорошая.

Технико-экономическая оценка технологического процесса восстановления детали представлена в таблице:

|

Наименование |

Значения |

|

Объем выпуска, шт |

16000 |

|

Число смен работы |

1 |

|

Количество операций технологического процесса восстановления |

10 |

|

Основное время по операциям на одну деталь, мин |

50,18 |

|

Средний коэффициент загрузки оборудования |

0,8 |

|

Стоимость восстановления детали, руб. |

20761,1 |

|

Годовой выпуск продукции на одного производственного рабочего, шт/чел. |

2000 |

В заключении сказано, что благодаря разработанному решению, технологический процесс восстановления ведущей шестерни с выбранными методами и средствами производства - эффективно реализован.

Программа: Компас 3D v

Последние просмотренные материалы