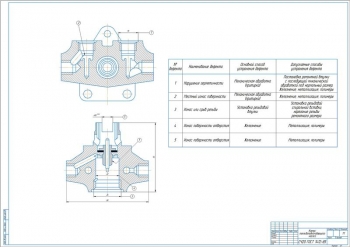

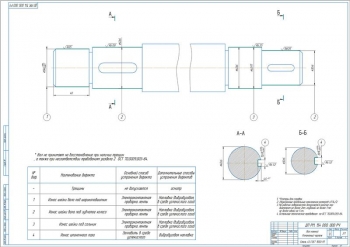

- Ремонтный чертеж корпуса шестеренчатого насоса А1 с таблицей дефектов:

Твердость поверхности корпуса не ниже HRB 60.

На поверхности, после обжатия, допускаются мелкие трещины и раковины диаметром до 1 мм глубиной до 0,5 мм.

Восстановленная резьба должна быть чистой и ровной. Обрыв витка на длину не более 2 мм по длине.

Коробление прилегающих поверхностей не более 0,2 мм по длине.

Нарушение взаиморасположения резьбовых отверстий не более 0,1 мм.

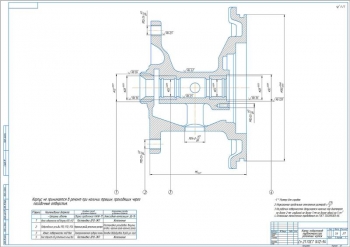

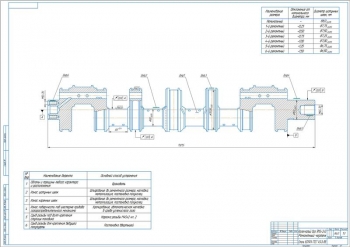

- Ведомость технологических документов на ремонт корпуса насоса.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 14 страницах, где описана разработка технологического процесса восстановления корпуса гидравлического шестеренчатого масляного насоса НШ-32.

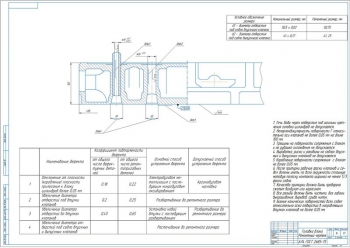

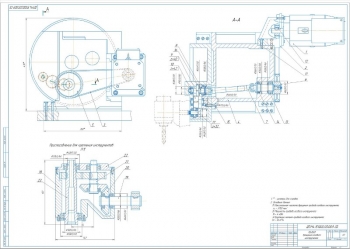

Приведено описание устройства и характер износа масляного насоса НШ-32. Масляный насос является источником энергии в гидросистеме сельскохозяйственных машин. Насос типа НШ-32 состоит из ведомой и ведущей шестерни, корпуса овальной формы с двумя колодцами, четырех опорных втулок из специального антифрикционного алюминиевого сплава и крышки. Шестеренчатые насосы подвержены гидроударам, кавитации и абразивному износу, т.к. они работают в тяжелых условиях. Расписаны дефекты деталей насоса:

- В корпусе колодцы изнашиваются со стороны камеры всасывания, возможен срыв резьбы, коробление прилегающих поверхностей и трещины корпуса;

- На торцевых плоскостях зубьев появляются канавки и выпуклости из-за неравномерности изнашивания. Дефекты цапф шестерни – биение, конусность, эллипсность;

- Втулки изнашиваются по стыковой плоскости, по внутренним цилиндрическим поверхностям в местах сопряжения с цапфами шестерен, в местах касания корпуса и крышки насоса;

- У крышки насоса появляется коробление привалочной плоскости, износ отверстий и забоины внутренней поверхности.

Программа восстановления детали выбирается в зависимости от вида и программ ремонта. При разработке маршрута технологии восстановления выполняют следующее:

- Дефектация – определение степени годности деталей;

- Группировка дефектов в маршруты;

- Число маршрутов и присвоение им номеров.

Насос очищают, разбирают и тщательно измеряют для определения видов износа.

Выбор рационального способа восстановления корпуса насоса зависит от технологического, технического и технико-экономического критериев. Для восстановления корпуса отобраны такие способы, как постановка переходных гильз, аргонно-дуговая сварка, обжатие, обработка под ремонтный размер и наращивание полимерными материалами. После проведения расчетов критериев, выбран способ восстановления обжатие с последующей механической обработкой. Составлена таблица технологического процесса восстановления с оборудованием.

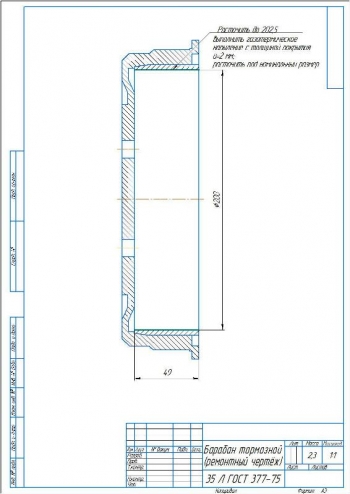

Расписана технология и режимы восстановления детали. Корпуса тщательно отмывают и затем помещают в электронагревательную печь, где нагревают их до 500-510° С. Выдержка при этой температуре – 60-90 мин. Потом корпус обжимают в специальном приспособлении. Обжатый корпус снова нагревают в печи, а затем закаливают. Потом снова нагревают и отпускают в течение 4-6 часов.

После этого привалочную поверхность обрабатывают наждачной шкуркой и высверливают два отверстия, установив корпус на кондукторную плиту. Затем проводят расточку колодцев под уменьшенный ремонтный размер на фрезерных или расточных станках. Глубина обработки проверяется приспособлением. В отверстиях с сорванной резьбой нарезают резьбу ремонтного размера. Все резьбы отверстий под крышки и угловые муфты у обжатого корпуса прорезаются метчиком.

Проведен расчет режимов резания для растачивания и норм времени на обжатие и растачивание. В таблицу занесены данные для растачивания:

|

№ |

Название |

Значение |

|

1 |

Число оборотов шпинделя |

500 мин-1 |

|

2 |

Подача |

0,78 мм/об |

|

3 |

Окружная скорость |

1,57 м/сек |

|

4 |

Глубина резания |

1,5 мм |

|

5 |

Мощность резания |

1,47 кВт |

|

6 |

Машинное время |

0,4 мин |

|

7 |

Дополнительное время |

0,04 мин |

|

8 |

Подготовительно-заключительное время |

15 мин |

|

9 |

Норма времени на растачивание |

25,44 мин |

В ходе проведения разработки было рассмотрено назначение масляного корпуса, его устройство и характеры износа.

Разработана карта технологического процесса дефектации корпуса насоса и выбран наиболее рациональный способ восстановления по технико-экономическому критерию.

Описана технология восстановления корпуса и рассчитаны режимы резания и нормы времени.

В программе: Компас 3D v

Последние просмотренные материалы