Перечень чертежей:

- Карта технических требований дефектации коленчатого вала с таблицей дефектов и способов их устранения.

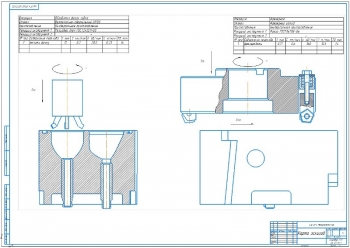

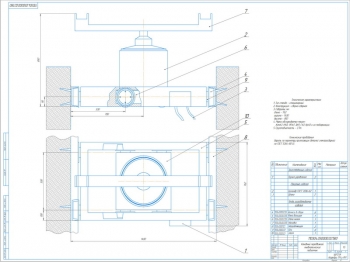

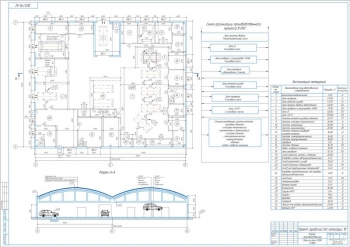

- Чертеж плана участка по восстановлению коленчатых валов автомобилей ВАЗ 2108, 09.

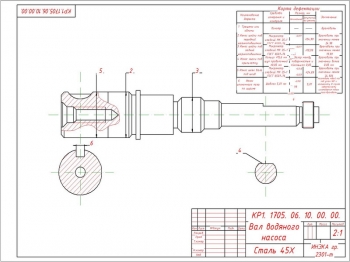

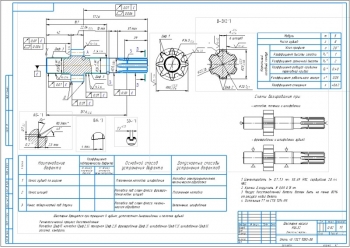

- Ремонтный чертеж коленчатого вала:

Отклонение по химическому составу чугуна в отливках является браковочным признаком (кроме углерода).

Отливку тщательно очистить от формовочной смеси и пригоревших стержней.

В отливке снять внутренние напряжения.

Объем грязеуловителей в литье должен быть от 44 до 46 см, обеспечить технологией.

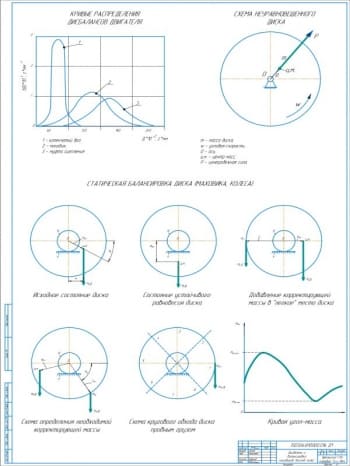

Отливка после зацентровки должна быть проверена на статическую сбалансированность; допустимый дисбаланс 720 гсм.

Допускаются на хвостовике и цилиндрической поверхности фланца отдельные раковины не более 1 мм диаметром и не более 1,5 мм глубиной, расположенные на расстоянии не менее 10 мм друг от друга и не выходящие на край, в количестве не более трех.

На всех необработанных местах допускаются раковины диаметром и глубиной не более 3 мм в количестве не более трех штук на каждую шейку вала, кроме мест перехода между шейками.

Допускаются на коренных и шатунных шейках отдельные открытые раковины диаметром и глубиной не более 1 мм, отстоящие от торцев шеек и друг от друга на расстоянии не менее 5 мм в количестве не более двух на одной шейке.

Допускаются на буртах коренных и шатунных шеек не более двух открытых раковин диаметром не более 1 мм и глубиной не более 0,5 мм, одной черноты или вылома с наибольшим измерением не более 3 мм и глубиной не более 1 мм, расположенных от поверхности шеек не ближе 5 мм в зоне от осей шатунной и коренной шеек к краям щек.

Не допускаются на обработанных поверхностях коренных и шатунных шеек раковины в виде сыпи.

Допускается уменьшение высоты отдельных буртов коренных и шатунных шеек на обработанных баллах до 0,5 мм.

Неуказанные литейные радиусы 3 мм.

При балансировке вала на каждую шатунную шейку одеть груз массой 2294 г.

Балансировку производить только при наличии начального дисбаланса не более 180 гсм.

Допустимый дисбаланс не более 30 гсм.

Сверлить отверстия при балансировке на глубину не более 8 мм; расстояние между центрами сверлений не менее 10 мм.

Коренные и шатунные шейки после механической обработки проверять на отсутствие трещин магнитным дефектоскопом; после проверки вал размагнитить.

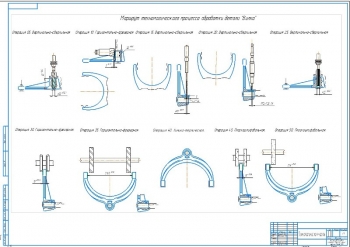

- Операционные эскизы: шлифовальная, наплавка, токарная, фрезерная

- Эскизы для операций: сверлильная, токарная, шлифовальная, суперфиниш

Дополнительные материалы: прилагается расчетно-пояснительная записка на 93 страницах, где ведется разработка участка по восстановлению коленчатого вала двигателя автомобиля ВАЗ-2108,09.

Приведено назначение, описание и оценка технологичности детали. Коленчатый вал – основная силовая деталь двигателя, воспринимающая нагрузки сил инерции и газов и передает их через маховик на трансмиссию автомобиля в виде крутящего момента. Вал изготавливается из высокопрочного специального чугуна и состоит из коренных и шатунных шеек, противовесов и щек.

Выполнен анализ причин эксплуатационных отказов детали. Основными неисправностями считаются задиры или износ опорных шеек из-за повреждения втулок или вкладышей, а также искривление вала вследствие перегрева шеек.

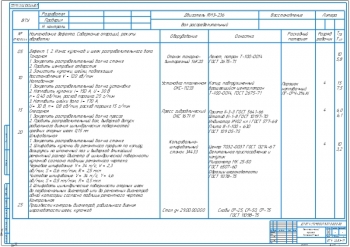

Перечислены требования, предъявляемые к технологии восстановления детали. Приведена таблица марки материала и его свойств. Предварительно определен тип производства – серийное.

Выбрана групповая технология ремонта. При такой технологии используется групповые приспособления и групповая настройка оборудования. Это позволит сократить количество и номенклатуру оснастки и снизить трудовые затраты. В виде таблицы представлены основные этапы технологического процесса восстановления детали. Дефектация коленчатого вала проводится с целью определения его технического состояния, определения методов и средств ремонта. В процессе дефектации деталей применены следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформации, трещин, задиров, сколов и т. д.); бесшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенинструменты, микрометры); инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля). Контролю в процессе дефектации подвергаются только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются.

Проанализированы способы восстановления дефектов чугунных коленвалов:

- Обработка деталей под ремонтный размер;

- Детонационное напыление;

- Плазменное напыление;

- Газопламенное напыление;

- Электродуговое напыление;

- Дуговая наплавка под слоем флюса;

- Вибродуговая наплавка;

- Наплавка порошковой проволокой;

- Наплавка в среде углекислого газа;

- Плазменная наплавка;

- Электроконтактная приварка ленты.

В результате анализа был выбран вибродуговой способ наплавки.

Выполнен выбор технологических баз для обработки и разработан технологический процесс в виде маршрутно-операционных карт, выбрано оборудование и оснастка участка восстановления. Рассчитаны и представлены в виде таблицы припуски и промежуточные размеры. Определены режимы наплавки и режимы резания, а также проведено техническое нормирование операций технологического процесса. Данные расчетов для чернового шлифования приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Скорость вращения детали |

17,2 м/мин |

|

2 |

Частота вращения детали |

110 об/мин |

|

3 |

Скорость вращения шлифовального круга |

750 м/мин |

|

4 |

Скорость перемещения стола |

0,96 м/мин |

|

5 |

Потребная мощность |

1,9 кВт |

|

6 |

Время, затраченное на 5 шеек |

5,85 мин |

|

7 |

Вспомогательное время на операцию |

0,8 мин |

|

8 |

Штучное время на операцию |

7,4 мин |

Найдена годовая программа – 3000 шт. и режим работы участка. Проведены расчеты для оценки экономической целесообразности восстановления коленвала:

- Годовые фонды времени участка – 1740 ч.;

- Трудоемкость восстановления – 4,46 чел-ч./шт.;

- Годовой объем работ, количества оборудования и рабочих на примере шлифовальной операции – 1320 станко-ч.; 1 станок; 1 чел.;

- Стоимость материалов – 38,78 руб.;

- Заработная плата – 362,2 руб.;

- Амортизационные отчисления – 64,5 руб.;

- Затраты на электроэнергию – 17,3 руб.

- Итоговая себестоимость – 720 руб.

С помощью данных, вычисленных выше, определен коэффициент эффективности – 2,4 руб.

Описана безопасность жизнедеятельности на участке по восстановлению коленвалов. Выполнены расчеты общеобменной механической вентиляции, отопления, освещения и электробезопасности. Составлена схема эвакуации рабочих при пожаре.

Участок восстановления коленчатых валов располагается в цехе ремонта автомобилей. Участок расположен в тыльной стороне цеха. Ширина участка 12 м, длина 32 м, площадь 340 м2, высота помещения 9,48 м. Сзади участок ограничен стеной цеха, с боков – соседними участками. Производственный персонал участка состоит из шести человек. Все операции технологического процесса восстановления деталей выполняются рабочими-универсалами равной высокой квалификации. Вспомогательные операции выполняются рабочими основных специальностей, чередующими в течение смены выполнение сложных и простых, вредных и менее вредных работ.

В ходе проведения работ было рассмотрено назначение детали коленчатый вал, проведен анализ дефектов и способов их восстановления, по результатам которого был выбран способ вибродуговой наплавки.

Разработан технологический процесс восстановления, выбрано оборудование и оснастка. Выполнен расчет режимов резания и времени на примере чернового шлифования шеек вала. Рассчитан коэффициент экономической эффективности.

Описаны меры по безопасности жизнедеятельности на участке.

В программе: AutoCAD