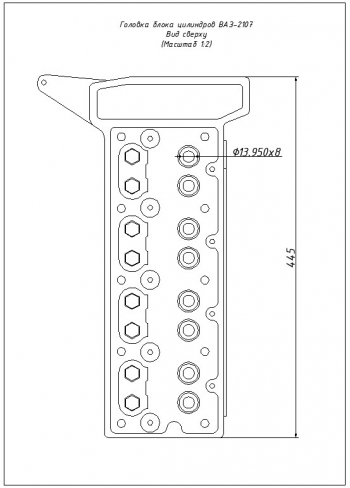

Перечень чертежей:

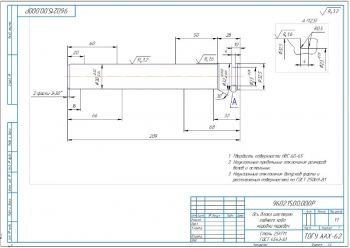

- Технологический процесс восстановления А1 с перечислением операций, оборудования и оснастки.

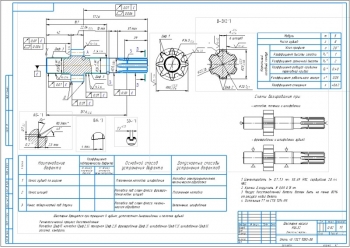

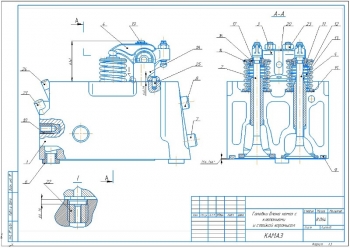

- Ремонтный чертеж распределительного вала А1 с таблицей дефектов и таблицей размеров, с техническими требованиями:

Номинально плоскость симметрий эксцентрика должна совпадать с плоскостью симметрии профиля пятого выпускного кулачка.

Отклонение плоскостей симметрии профилей кулачков и эксцентрика от их номинального положения не более, соответственно, ±0°30' и ±3°.

Размеры d и h, h - d относятся к среднему сечению кулачка.

Угловое смещение в плоскости Д оси симметрии впадины на зубчатом венце шестерни относительно продольной плоскости симметрии шпоночного паза не более ±3°.

- Результаты экспериментальных исследований с:

Графиком зависимости толщины наплавленного слоя на вершине кулачка от расхода порошка.

Графиком зависимости толщины наплавленного слоя на вершине кулачка от скорости наплавки.

Таблицей результатов опытов

Таблицей факторов для наплавляемых участков.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 21 странице, где описана разработка технологического процесса ремонта распределительных валов двигателей семейства ЯМЗ.

Проведен сравнительный анализ результатов исследования следующих способов восстановления деталей:

- перешлифовка,

- электродуговое напыление,

- газовая наплавка сормайтом,

- индукционная наплавка,

- хромирование.

Данные анализа показывают, что для обеспечения долговечности и высокой износостойкости поверхностей наиболее рациональным способом восстановления является плазменная наплавка.

Описано изготовление и процесс эксплуатации детали. Распределительные валы обычно изготавливают из стали 40 для двигателей ЗМЗ-53 и стали 45 для ЗИЛ-130 и ЯМЗ-238. Твердость поверхности зубьев шестерни распредвала достигается путем нагрева ТВЧ на глубину 2-5 мм. Распредвал работает не только на изгиб, но и на кручение из-за действия переменных нагрузок, где каждая нагрузка прилагается с угловым смещением относительно другой. Причина износа кулачков распредвала – значительные контактные давления, которые возникают в соединении кулачок-толкатель.

Приведена таблица коэффициентов повторяемости дефектов распределительных валов для двигателей следующих марок автомобилей:

- ЯМЗ-238;

- СДМ-60;

- А-01;

- ЗМЗМ-53;

- ЗИЛ-130;

- КамАЗ-740.

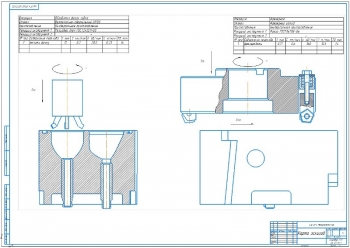

Проведены экспериментальные исследования, целью которых является выбор и оптимизация режимов плазменной наплавки для восстановления распредвалов двигателей ЯМЗ-238. Первым определена схема наплавки кулачков и критерии оптимизации. Представлено три варианты наплавки:

- Наплавка всего профиля по винтовой линии без колебаний плазмотрона;

- Наплавка за один проход с колебаниями плазмотрона на ширину кулачка с началом процесса на вершине и окончанием на этом же участке;

- Наплавка за два прохода с колебаниями плазмотрона с началом процесса на вершине, а окончанием – на противоположном участке цилиндрической части.

Для оптимизации режимов наплавки кулачков использована третья схема. Также установлено, что необходимо регулировать такие параметры как: сила тока наплавки, расход порошка и скорость наплавки. Составлена таблица уровней варьирования параметров, перечисленных выше. В качестве наплавочного материала использована порошковая смесь ПГ-ФБХ6-2+2-5% алюминия.

Выполнена проверка адекватности модели и построены два графика зависимости толщины наплавленного слоя на вершине кулачка от расхода порошка и от скорости наплавки. Приведена таблица результатов полного факторного эксперимента.

На основе результатов экспериментальных исследований был сделан следующий вывод: зависимости толщины наплавленного слоя на вершине кулачка от расхода порошка и от скорости наплавки дают возможность оценить технологическую эффективность процесса плазменной наплавки, а также управлять входными параметрами для получения износостойких покрытий.

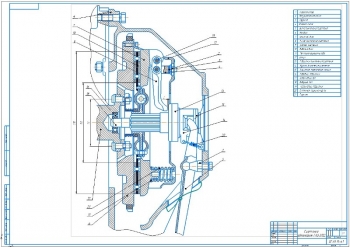

Разработан технологический процесс ремонта распределительных валов. Наплавку выполняют с помощью копировального устройства, смонтированного на токарном станке. Для плавного регулирования скорости наплавки станок приводится в движение от источника постоянного тока. В качестве наплавочных материалов для наплавки использованы порошковые сплавы ПГ-СР4+3%Аl, ПГ-ФБХ6-2+6%, ПГ-С1+6%А1 для стальных кулачков и ПГ-СР4+5%Аl для чугунных кулачков. Режимы плазменной наплавки принимаются из справочника. Приведена таблица режимов резания при черновом и чистовом шлифовании.

Определено время наплавки. В ходе работы был проведен анализ способов восстановления деталей, в результате которого определен наиболее рациональный способ – плазменная наплавка. Описано изготовление и процесс эксплуатации распердвала.

Составлена таблица коэффициентов повторяемости дефектов у двигателей различных марок грузовых автомобилей. Определена схема наплавки и выбраны параметры регулирования: скорость наплавки, сила тока и расход порошка.

Проведены экспериментальные исследования и составлены графики зависимостей толщины от расхода порошка и скорости наплавки. Разработан технологический процесс ремонта распредвала и посчитано время наплавки и обработки на токарном станке.

В программе: Компас 3D v