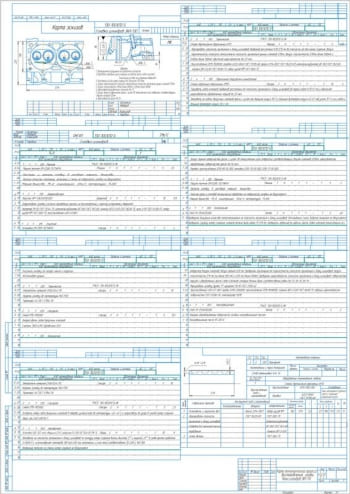

- Чертёж карты дефектов турбокомпрессора А1 с возможными дефектами, причинами и способами устранения:

- Повреждения лопаток компрессорного и турбинного колес – попадание посторонних предметов – заменить на новое;

- Повышенный износ шейки вала – давление масла меньше требуемого – заменить вал;

- Неравномерный износ подшипника и шейки вала – загрязнённое масло – установить новый вал;

- Пригоревшее масло в масляных каналах подшипников и на поверхности вала – перегрев двигателя – подшипники заменить, вал от нагара очистить;

- Сквозные трещины в корпусе турбинного колеса – перегрев корпуса – корпус заменить на новый.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 29 страницах. В пояснительной записке рассмотрена разработка карты дефектации турбокомпрессора с наиболее часто встречаемыми дефектами:

Выполнено описание, краткое устройство турбокомпрессора и его работы:

Принцип турбокомпрессора: отработавшие газы попадают в корпус турбинного колеса, где приводят его во вращение. На вал турбинного колеса установлено компрессорное колесо. Оно прокачивает воздух и направляет его во впускной коллектор двигателя, где воздух сжимается.

На рисунке показано направление воздуха и отработавших газов.

Рассмотрены направления, основные развития производства ремонтного, неотъемлемой частью которого являются принципы организации производственного процесса: специализация, прямоточность, пропорциональность, параллельность, непрерывность, ритмичность, синхронность, механизация и автоматизация.

Представлены факторы и правила по эксплуатации, которые влияют на срок службы турбокомпрессора:

- Не допускать попадания посторонних предметов на лопатки турбинного и компрессорного колёс;

- Не превышать допустимых температур работы турбокомпрессора;

- Обеспечить подачу качественного масла в турбокомпрессор в требуемом количестве.

Рассмотрены дефекты турбокомпрессоров:

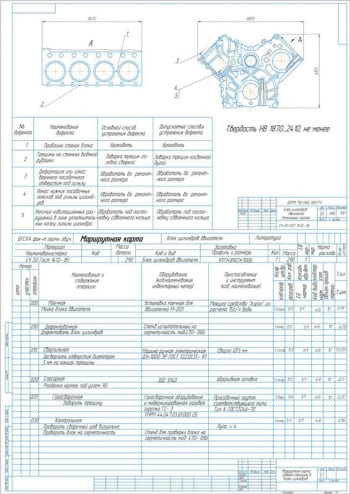

Представлен корпус подшипников турбокомпрессора, изготовленный из серого чугуна СЧ 21 ГОСТ 1412-85:

- Корпус бракуют при наличии трещин, нарушающих его герметичность;

- При износе внутренних поверхностей отверстий корпуса подшипников восстановление производят методом постановки ремонтных втулок;

- При износе резьбы на шпильках корпуса подшипников их заменяют новыми.

Рассмотрены трещины на корпусе турбины:

- Почти всегда остаются незамеченными трещины, которые появляются на двигателях, подвергающихся значительным нагрузкам. Они не влияют на работу, эффективность и долговечность турбокомпрессора;

- В других случаях возникающие повреждения и щели очень опасны и ухудшают работу турбокомпрессора.

Представлены трещины на фланце корпуса турбины и средней перегородке, которые не представляют опасности, если уплотняющая поверхность в порядке.

Трещины на внешней поверхности корпуса турбины не допустимы.

Трещины в седле клапана показаны на рисунке.

Рассмотрено описание колеса турбины с валом в сборе, которые соединены сваркой:

- Колесо изготовлено из жаропрочного сплава АНВ-300, вал ротора из стали 45;

- Шейки вала и уплотнительные кольца закалены с нагревом ТВЧ;

- Для восстановления колеса турбины с валом сначала притирают центровое отверстие на доводочном станке 3922, затем отрезают вал ротора на расстоянии 7 мм от торца колеса турбины и приваривают заготовку вала к колесу;

- Контроль качества сварного соединения производят люминесцентным методом;

- Отпуск вала после закалки проводят в течение 30 мин с окончательным охлаждением на воздухе, затем проверяют наружным осмотром. Трещины, оплавления и другие дефекты не допускаются;

- После обработки деталь промывают, протирают и обдувают сжатым воздухом.

Рассмотрено описание крышки корпуса подшипников, изготовленной из серого чугуна СЧ 21-40:

- Возможно возникновение трещин, обломов и износа внутренней поверхности отверстия, где крышку подшипников бракуют при наличии трещин любого размера. При износе внутреннего отверстия крышку корпуса рекомендуется восстановить;

- Настройку прибора для внутренних измерений в крышке осуществляют с помощью эталонного установочного кольца диаметром 23 мм.

Представлено описание маслоотражателя, который бракуют при наличии трещин, износе отверстия под вал ротора и износе торцовой поверхности. Восстановление маслоотражателя при износе канавок под уплотнительные кольца производят постановкой ремонтной втулки с последующей проточкой на ней канавок под уплотнительные кольца.

Выполнено описание колеса компрессора, которое не подлежит восстановлению при наличии трещин, обломов, погнутости на лопатках, а так же при наличии износа.

Рассмотрено описание втулки ротора, где внешнее состояние втулки проверяют осмотром с использованием лупы. При наличии трещин, сколов и глубоких рисок её бракуют.

Представлены требования основные к сборке турбокомпрессора:

- Детали очищены от грязи, лаковых отложений и нагара, обезжирены, промыты и высушены;

- Каждая операция сборки выполняется инструментом и приспособлениями, предусмотренными технологическим процессом;

- Важным мероприятием для высокого качества сборки турбокомпрессоров является четкая организация пооперационного контроля;

- После сборки идёт проверка вращения ротора, где задевание его за неподвижные детали не допускается.

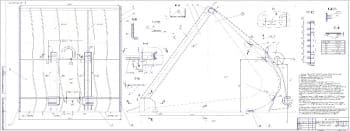

Рассмотрена система «ТУРБОСМАЗКА», которая установлена для защиты турбокомпрессора от повреждения. Для этого разрывают подающий маслопровод и устанавливают Т-образный разветвитель с обратным клапаном, благодаря чему турбокомпрессор смазывается и после остановки двигателя.

Программа: Компас 3D v

Последние просмотренные материалы