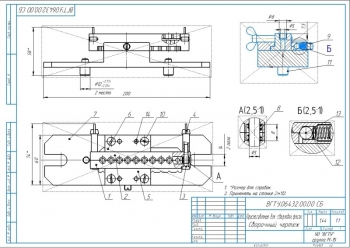

Перечень чертежей:

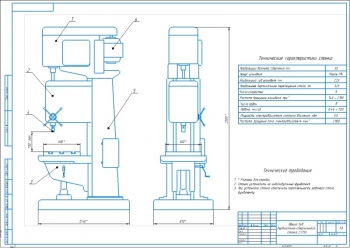

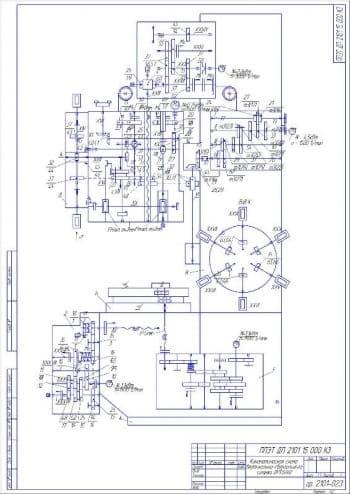

- Общий вид вертикально-сверлильного станка модели 2Н125КП (на формате А1) представлен в двух проекциях с кинематической схемой коробки скоростей, графиком частот подач и техническими характеристиками станка:

- Наибольший диаметр сверления 25 мм.

- Наибольшее перемещение сверлильной головки 170 мм.

- Осевое перемещение шпинделя 200 мм.

- Ход стола 270 мм.

- Частота вращения шпинделя 45-2000 об/мин.

- Предел подачи шпинделя 0,1-1,6 мм/об.

- Мощность электродвигателя 5 кВ.

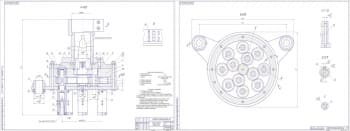

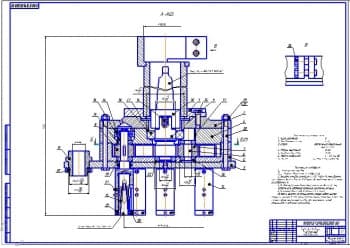

- Поперечный разрез коробки скоростей (А1) с обозначением позиций сборочных элементов

- Сборочный чертеж коробки скоростей станка 2Н135 (А1) с указанием размеров и позиций

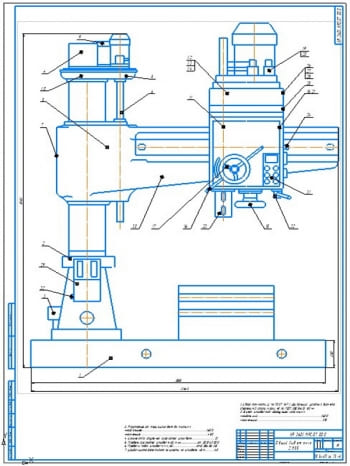

- Общий вид вертикально-сверлильного станка модели 2Н135ЕВ (А1) с техническими характеристиками:

1.Наибольший диаметр сверления в стали - 35 мм

2.Размер конуса шпинделя по ГОСТ 2847-45 – морзе №4

3.Вылет шпинделя - 300 мм

4.Наибольший ход шпинделя - 250 мм

5.Расстояние от торца шпинделя

до стола – 30-750 мм

до плиты – 700-1120 мм

6.Наибольшее перемещение сверлильной головки – 170 мм

7.Перемещение шпинделя за один оборот – 122,46 мм

8.Размеры рабочей поверхности стола – 450х500 мм

9.Наибольший ход стола - 300 мм

- Пределы частот вращения шпинделя – 45-2000 об/мин

- Пределы подач шпинделя 0,1-1,6 мм/об

- Габариты станка

длина - 2690 мм

ширина - 830 мм

высота - 1245 мм

- Мощность электродвигателя - 5,5 кВ

- Вес станка – 1450 кг

Дополнительные материалы: приведена расчетно-пояснительная записка на 26 страницах, где выполнены:

- Выбор базовой модели проектируемого станка

На основе базовой модели 2Н135 освоены и выпускаются станки с различной степенью модернизации: 2Н135С; 2Н135К; 2135 и 2А135. Технические характеристики этих станков представлены в таблице. Вертикально – сверлильный станок 2Н135 предназначен для выполнения следующих операций: сверление, рассверливание, зенкерование, зенкования, развертывания и подрезания торцов ножами.

- Кинематический расчёт.

- Определение предельных режимов резания и частот вращения шпинделя

Приведена таблица режимов резания при обработке на сверлильных станках. Определен максимальный 35 мм и минимальный 10 мм диаметры сверла для станка. Получены предельные значения скоростей: min=4,8 м/мин., max=60 м/мин.

Определен максимальный (1910,8 м/мин) и минимальный (43,7 м/мин) частоты вращения шпинделя.

Диапазон регулирования оборотов шпинделя – 45…2000 об/мин;

Число возможных переключений коробки скоростей – 12;

Передаточное число 1,41.

- Определение мощности двигателя в приводе главного движения

Расчет мощности двигателя в приводе главного движения производится по значениям мощности резания 5,5кВт. По каталогу выбран электродвигатель АИР 112 М 4 с частотой вращения 1440 об/мин и мощностью 5,5 кВт.

- Выбор и обоснование структурной сетки коробки скоростей.

При применении структуры из трех групп с двумя и тремя передачами число возможных вариантов будет: 18. Построены три структурные сетки: наиболее благоприятный, наименее благоприятный и средний вариант.

Наилучшим является первый вариант, где основная группа предшествует переборной. Он обеспечивает более близкие значения чисел оборотов по II валу, а разброс увеличивается по мере удаления от источников движения.

Выполнено построение графика чисел оборотов

- Определение чисел зубьев зубчатых колёс

Число зубьев “нулевой” передачи определено методом подбора: 25/36. Число зубьев в основной группе определено методом общего кратного по передаточным отношениям: 1) 90/45; 2) 37/53; 3) 30/60. Числа зубьев сопряжённых колёс между валами I и II: 4) 60/60, 5) 32/88. Числа зубьев сопряжённых колёс между валами II и III: 7) 80/40, 8) 24/96.

Выполнена проверка частот вращения шпинделя.

Представлена кинематическая схема коробки скоростей.

- Предварительный расчёт деталей привода

- Определение модуля

При расчёте зубчатых передач станков модуль определяется исходя из усталости поверхностных слоёв зуба и из прочности зуба на изгиб:

|

№ п/п |

Наименование |

Значение |

|

1 |

допускаемые напряжения усталости слоев для стали 40Х |

835 МПа |

|

2 |

допускаемые напряжения на изгиб |

370 МПа |

|

3 |

число оборотов шестерни между 0 и I валами |

1440 об/мин |

|

4 |

усталость поверхностных слоёв зуба между 0 и I валами |

1,853мм |

|

5 |

изгиб зуба между 0 и I валами |

1,34мм |

|

6 |

модуль 0 |

2мм |

|

7 |

число оборотов шестерни между I и II валами |

1000 об/мин |

|

8 |

усталость поверхностных слоёв зуба между I и II валами |

1,79мм |

|

9 |

изгиб зуба между I и II валами |

1,25мм |

|

10 |

модуль 1 |

2мм |

|

11 |

число оборотов шестерни между II и III валами |

500 об/мин |

|

12 |

усталость поверхностных слоёв зуба между II и III валами |

2,38мм |

|

13 |

изгиб зуба между II и III валами |

1,86мм |

|

14 |

модуль 22Н135 |

2,5мм |

|

15 |

число оборотов шестерни между III и IV валами |

180 об/мин |

|

16 |

усталость поверхностных слоёв зуба между III и IV валами |

3мм |

|

17 |

изгиб зуба между III и IV валами |

2,38мм |

|

18 |

модуль 3-4 |

3мм |

- Определение межосевого расстояния и геометрических параметров зубчатых колёс

Результаты вычислений сведены в таблицу:

|

Межосевое расстояние, мм |

Суммарное число зубьев колес |

Число зубьев колес |

модуль, мм |

Делительный диаметр колёс, мм |

Наружный диаметр колёс, мм |

Диаметр впадин колёс, мм |

Ширина зубчатых колес, мм |

|

61 |

61 |

25 |

2 |

50 |

54 |

45 |

7 0 и I валы |

|

36 |

72 |

76 |

67 |

||||

|

90 |

90 |

30 |

2 |

60 |

64 |

55 |

9 I и II валы |

|

37 |

74 |

78 |

69 |

||||

|

45 |

90 |

94 |

85 |

||||

|

45 |

90 |

94 |

85 |

||||

|

53 |

106 |

110 |

101 |

||||

|

60 |

120 |

124 |

115 |

||||

|

150 |

120 |

32 |

2,5 |

80 |

85 |

73,75 |

15 II и III валы |

|

60 |

150 |

155 |

143,75 |

||||

|

60 |

150 |

155 |

143,75 |

||||

|

88 |

220 |

225 |

213,75 |

||||

|

180 |

120 |

24 |

3 |

72 |

78 |

64,5 |

18 III и IV валы |

|

40 |

120 |

126 |

112,5 |

||||

|

80 |

240 |

246 |

232,5 |

||||

|

96 |

288 |

294 |

280,5 |

- Определение диаметров валов:

|

№ п/п |

Наименование |

Значение |

|

1 |

Материал валов |

Сталь 40Х |

|

2 |

касательное напряжение |

40 Мпа |

|

3 |

мощность электродвигателя |

5,5кВт |

|

4 |

частота вращения I вала |

1000 об/мин |

|

5 |

частота вращения II вала |

500 об/мин |

|

6 |

частота вращения III вала |

180 об/мин |

|

7 |

мощность I вала |

5,39кВт |

|

8 |

мощность II вала |

5,28кВт |

|

9 |

мощность III вала |

5,178кВт |

|

10 |

крутящий момент I вала |

51,475Нм |

|

11 |

диаметр I вала |

20мм |

|

12 |

крутящий момент II вала |

100,848Нм |

|

13 |

диаметр II вала |

25мм |

|

14 |

крутящий момент III вала |

274,3Нм |

|

15 |

диаметр III вала |

35мм |

- Проверочные расчёты.

- Проверочный расчёт валов.

Проверочный расчёт валов производится для самого нагруженного III вала с моментом кручения 274,3Нм.

|

№ п/п |

Наименование |

Значение |

|

1 |

Окружная сила цилиндрического зубчатого колеса 1 |

3657,3Н |

|

2 |

Окружная сила цилиндрического зубчатого колеса 2 |

7619,4Н |

|

3 |

Радиальная сила 1 |

1331,15Н |

|

4 |

Радиальная сила 2 |

2773Н |

|

5 |

Реакция опоры в точке В |

4134,05Н |

|

6 |

Реакция опоры в точке А |

171,95Н |

|

7 |

максимальное изгибающее напряжение в точке В |

347,64Нм |

Проверочный расчёт вала произведен по коэффициенту безопасности при знакопеременных нагрузках. Рекомендуемый коэффициент безопасности S=2,5…3 – он обеспечивает не только прочность, но и жёсткость вала.

- Расчет шлицевого соединения

Для наиболее нагруженного вала III:

|

№ п/п |

Наименование |

Значение |

|

1 |

допустимое напряжение смятия |

120МПа |

|

2 |

крутящий момент |

274,3Нм |

|

3 |

средний диаметр шлицевого соединения |

39мм |

|

4 |

коэффициент неравномерности распределения нагрузки |

0,8 |

|

5 |

длина контакта |

195,5мм |

|

6 |

высота контакта |

6мм |

|

7 |

напряжение смятия |

2,25МПа |

Шлицевое соединение проходит проверку по условию прочности.

- Расчёт шпоночного соединения.

Проверочный расчёт шпоночного соединения осуществляется для IV вала:

|

№ п/п |

Наименование |

Значение |

|

1 |

диаметр вала |

55мм |

|

2 |

ширина шпонки |

16мм |

|

3 |

длина шпонки |

110мм |

|

4 |

высота шпонки |

10мм |

|

5 |

высота шпонки, находящейся в теле вала |

7мм |

|

6 |

допустимое напряжение среза |

100МПа |

|

7 |

крутящий момент |

420,2Нм |

|

8 |

напряжение среза |

8,68МПа |

|

9 |

допустимое напряжение смятия |

120МПа |

|

10 |

напряжение смятия |

8,45МПа |

Условия выполняются, выбрана шпонка 16*10*110 ГОСТ 23360-78.

- Расчет подшипников

Расчет подшипников произведен для наиболее нагруженного подшипника. Выбор подшипника по динамической грузоподъёмности состоит в проверке его расчетной долговечности. Подшипник 207 ГОСТ 8338-75: С = 28кН.

Номинальная долговечность подшипника: 135млн.об. Номинальная долговечность подшипника в часах: 12508ч. Срок службы: 12000ч.

- Расчёт системы смазки.

Определена производительность насоса системы смазки 2,2л/мин и объем заливаемого масла 11л.

Устанавливается, применяемый на базовой модели, плунжерный масляный насос. Для обеспечения температуры масла в коробке скоростей не более 60º и в связи с большими окружными скоростями зубчатых колёс выбрано масло с низкой вязкостью - Индустриальное 20 ГОСТ 1707-51.

Направляющие станка смазываются маслом И-20А ГОСТ 20799-75 сверху 1 раз в смену. Подшипники электродвигателя и приводной шестерни смазываются маслом ЦИАТИМ-201, 1 раз в 6 месяцев. Подшипники и шестерни коробки скоростей смазываются маслом И-20 ГОСТ1707-51.

- Расчёт шпинделя на жёсткость.

Представлена схема нагружения шпинделя и эпюры крутящего и изгибающего моментов. Найдены реакции в опорах. Максимальный изгибающий момент возникает в месте присоединения шпинделя к коробке скоростей.

Прогиб шпинделя – 0,08мм. Допускаемый прогиб шпинделя – 0,092мм.

Так как прогиб шпинделя меньше допустимого, то жёсткость шпинделя обеспечена.

- Расчёт шпинделя на прочность

Расчёт шпинделя на прочность производится, как для полого вала, на который действуют крутящий момент от зубчатой передачи и силы резания, возникающие при торцевом фрезеровании. Проверочный расчёт шпинделя производится по коэффициенту безопасности - 8,4.

Шпиндель имеет достаточный коэффициент безопасности при знакопеременных нагрузках.

- Работа проектируемой коробки скоростей.

За счёт перемещения двух двойных блоков и одного тройного блока шестерён осуществляется двенадцать различных скоростей на станке. Опоры валов коробки скоростей размещаются в двух плитках: верхней и нижней, которые стянуты между собой четырьмя стяжками. Механизмы коробки скоростей приводятся во вращение от вертикально расположенного электродвигателя через эластичную муфту и зубчатую передачу.

Последний вал коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю станка. На этой гильзе крепится шестерня привода на подачу. Все валы коробки скоростей шлицевые. Смазка коробки скоростей так же, как и всей сверлильной головки производится от плунжерного насоса, закрепленного на нижней плите коробки скоростей. Переключение шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет четыре фиксированных положения по окружности и три положения вдоль оси поворота

- Описание работы привода движения стола по координате Х.

Перемещение стола по координате Х осуществляется при помощи ходового винта, полугаек и шпоночного соединения на конце винта. Винт стола устанавливается на подшипниках качения. Передача винт-гайка стола собрана заводом изготовителем с минимальным зазором. Регулировка зазора производится за счёт поворота гаек друг относительно друга. Винты защищены от проникновения пыли и влаги кожухом. Регулирование зазора в шариковой паре производится выдвижением полугаек из зацепления и поворотом друг относительно друга. Регулировка осевого натяга упорных подшипников осуществляется головкой и контргайкой.

- Заключение.

В проекте произведены кинематические, предварительные и проверочные расчёты по проектированию коробки скоростей. В результате расчётов была модернизирована коробка скоростей: увеличен верхний предел частоты вращения шпинделя до 2000 об/мин).

Разработанная коробка представляет собой четырехваловый механизм, смонтированный между двух плит. Двенадцать переключений скоростей осуществляются с помощью двух двойных блоков и одного тройного блока шестерён, что позволят расширить диапазон режимов резания.

Коробка скоростей позволяет использовать станок для сверления, рассверливания, зенкерования, развёртывания и нарезания резьбы с ручным управлением шпинделя во цехах машиностроительных заводов с единичным и мелкосерийным выпуском продукции.

В программе: Компас 3Dv, AutoCAD