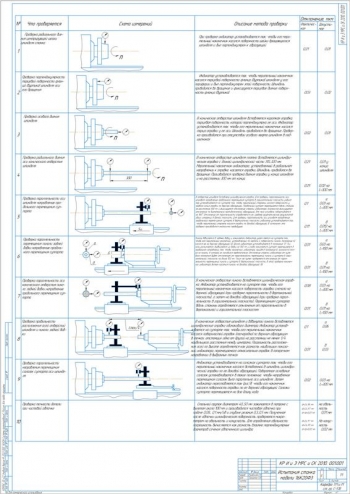

Перечень чертежей:

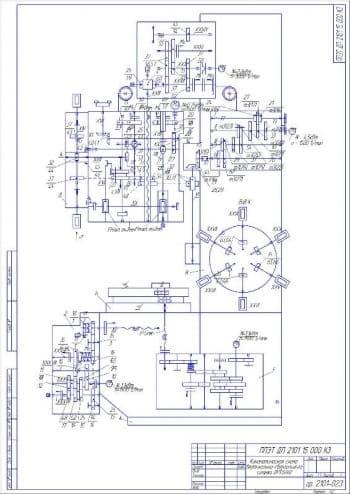

- Кинематическая схема вертикально-сверлильного станка 2А135 А2 с обозначением позиций и графиком частот вращения привода

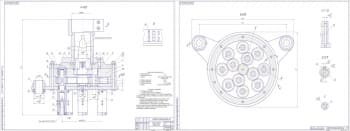

- Коробка скоростей станка 2А135 (свёртка) А2 с габаритными размерами и техническими требованиями:

Отклонение от соосности не более 0,03 мм

Радиальное биение валов не более: у торца - 0,01 мм, на расстоянии - 0,02 мм

Осевое биение валов не более 0,01 мм

Выставлены размеры для справок

Натяг в подшипниках поз. 27, 28, 29 обеспечивается подгонкой распорными втулками поз. 7, 8 и крышками поз. 20, 21, 22, 23

При сборке обеспечить плавное вращение валов от руки

Трущиеся части и подшипники смазать смазкой УС-2 ГОСТ 10701-75

На разрезах А-А, Б-Б боковая стенка условно не показана

- Коробка скоростей станка 2А135 (развёртка) А2:

Характеристика:

Количество скоростей – 9

Мощность, кВт:

электродвигатель – 5,5

вал 1 – 4,65

вал 2 – 4,42

вал 3 – 4,2

вал 4 – 4

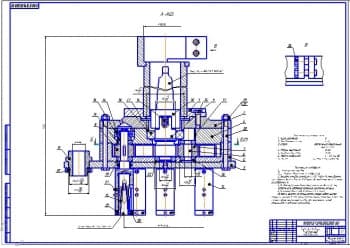

- Рабочий чертеж шпинделя А2, где указаны:

Технические показатели:

Частота вращения:

максимальная - 2190 мин

минимальная - 140 мин

Максимальный вращающий момент - 274 Н*м

Гнездо для установки инструмента - конус диаметра 31,267 мм

Конус Морзе №4

Наибольший диаметр сверления - 35 мм

Технические требования:

Выставлены размеры для справок

Отклонение от соосности опор шпинделя не более 30 мкм

Радиальное биение конического отверстия шпинделя не более 10 мкм

Осевое биение шпинделя не более 10 мкм

Торцевое биение опорного конца шпинделя не более 15 мкм

Для смазки подшипников и трущихся деталей применять ЦИАТИМ-201

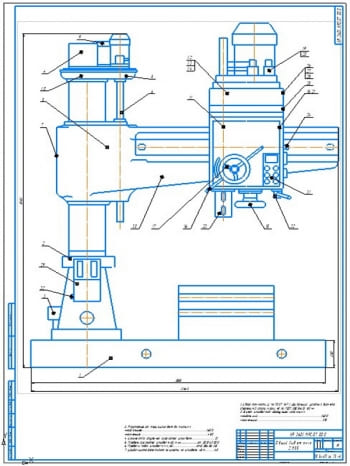

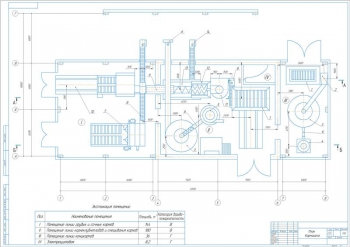

- Чертеж общего вида вертикально-сверлильного станка 2А135 А2 в двух проекциях, с габаритными размерами и исходными характеристиками:

Наибольший диаметр сверления, мм - 35

Конус шпинделя – Морзе № 4

Наибольший ход шпинделя, мм - 225

Наибольшее вертикальное перемещение стола, мм - 325

Число скоростей - 9

Частота вращения шпинделя, мин-1- 140-2190

Число подач - 11

Подача, мм/об - 0,46 – 1,05

Мощность электродвигателя главного движения, кВт - 5,5

Частота вращения вала электродвигателя, мин-1 – 2900

Требования:

Обозначены размеры для справок

Станок установить на индивидуальный фундамент

При установке станка обеспечить параллельность рабочего стола

фундаменту

Примечание: лист 1 – чертежи 1 и 5, лист 2 – чертежи 2 и 3

Дополнительные материалы: Пояснительная записка на 30 стр.

В пояснительной записке было выполнено обоснование технической характеристики модернизируемого станка. Получены показатели:

|

№ |

Наименование |

Значение |

|

1 |

Наибольший диаметр сверления, Dб |

35 мм |

|

2 |

Наименьший диаметр сверления, Dм |

9 мм |

|

3 |

Подачи: наибольшая, Sб наименьшая, Sм |

1,05 мм/об 0,46 мм/об |

|

4 |

Скорость резания при сверлении: наибольшая, vб наименьшая, vм |

75,4 м/мин 17,5 м/мин |

|

5 |

Предельные значения частот вращения шпинделя: наибольшее,nб наименьшее, nм |

2670 мин-1 160 мин-1 |

|

6 |

Диапазоны регулирования привода главного движения и подачи: Rv Rs |

16,68 2,27 |

|

7 |

Наибольшее осевое усилие, действующее при сверлении, Pб |

18,9 кН |

|

8 |

Значение наибольшего крутящего момента при сверлении самого твёрдого материала, Мб |

297, 5 кН•м |

|

9 |

Мощность электродвигателя главного движения, Nд |

5,4 кВт |

|

10 |

Мощность электродвигателя станка, Nст |

5,67 кВт |

По найденной мощности подобран двигатель типа АИР100L2, для которого: Nдв = 5,5 кВт, nдв = 3000 мин-1.

Выполнен кинематический расчет привода. Найдены число скоростей привода z = 9 и передаточные числа. Зная частоту вращения электродвигателя и передаточные числа всех ступеней, построен график частот вращения привода.

Определен модуль зубчатых колес. Расчет произведен исходя из прочности зуба на изгиб mизг и усталости поверхностных слоёв mпов.

Из полученных модулей выбирается наибольший и округляется до ближайшего стандартного значения и принимается для всех пар данной групповой передачи. Исходя из этого, получены следующие значения:

- Первая ступень (зацепление 21:61, валы I – II) - m = 2,5

- Вторая ступень (зацепление 34:48, валы II – III) - m = 3

- Третья ступень (зацепление 17:68, валы III – IV) - m = 6

Рассчитаны геометрические параметры зубчатых колес и определена степень их точности. Для проектируемого привода окружная скорость шестерни Z1 равна 8,7 м/с. Найдены диаметры валов: вал 1 – 22 мм, вал 2 – 30 мм, вал 3 – 30 мм, вал 4 – 40 мм.

Определены фактические контактные напряжения и напряжения изгиба зубьев зубчатых колес привода. Полученные значения сведены в общую таблицу.

|

Зацепление |

Ft, H |

QН, H/мм2 |

QF2, H/мм2 |

QF1, H/мм2 |

|

27:55 |

785,5 |

444,5 |

89,2 |

94,1 |

|

34:48 |

900 |

454,2 |

102,5 |

105,5 |

|

21:61 |

708,2 |

454,6 |

80,2 |

89 |

|

34:48 |

1005,5 |

375,2 |

66,6 |

68,6 |

|

17:68 |

1343,2 |

235 |

16 |

18,9 |

|

65:34 |

2686,2 |

358,7 |

33,4 |

32,4 |

|

35:50 |

1826,6 |

222,8 |

22 |

22,6 |

Рассчитаны валы коробки скоростей, построены эпюры изгибающих моментов.

Выполнен проверочный расчет подшипников. Пригодность выбранных подшипников определяется сопоставлением расчётной динамической грузоподъёмности Сrр с базовой Сr по условию: Сrр < Сr .

Вал I. Опора А: подшипник 7205, Сr = 23900 H

Сrр = 4244,3 Н < 23900 H

Опора В: подшипник 7205, Сr = 23900 Н

Сrр = 12949 Н < 23900 H

Вал II. Опора А: подшипник 7206, Сr = 29800 H

Сrр = 12643 Н < 29800 H

Опора В: подшипник 7205, Сr = 29800 Н

Сrр = 7839,5 Н < 29800 H

Вал III. Опора А: подшипник 7206, Сr = 29800 H

Сrр = 10775,9 Н < 29800 H

Опора В: подшипник 7205, Сr = 29800 Н

Сrр = 24589,8 Н < 29800 H

Вал IV. Опора А: подшипник 7208, Сr = 42400 H

Сrр = 7649 Н < 42400 H

Опора В: подшипник 7208, Сr = 42400 Н

Сrр = 8596,6 Н < 42400 H

Исходя из полученных значений, сделан вывод, что данные подшипники пригодны.

Рассчитан шпиндельный узел на прочность. Определены следующие показатели:

- Горизонтальная составляющая силы резания, Ру – 1120 Н

- Допускаемое смещение переднего конца шпинделя, [у] – 39 мм

- Жёсткость переднего конца шпинделя, j – 92 H/мкм

- Момент инерции переднего конца шпинделя, I – 6*10 в

- Смещение переднего конца шпинделя, y – 12 мм

Вывод: при y < [y] – условие выполняется.

Выполнен расчет шпинделя на виброустойчивость. Для этого производится сравнение частоты собственных колебаний шпинделя и частоты вынужденных колебаний, с целью избежать явления резонанса. Имеется: вынужденные колебания системы Ω = 36,5 колеб/с, максимальная частота вращения шпинделя n = 2190, собственные колебания системы ω = 286, колеб/с, коэффициент расстройства системы H = 0,127. Исходя из условия ω > Ω, сделан вывод, что явления резонанса не произойдет.

Спецификация – 4 листа

В программе: Компас 3D v