Перечень чертежей:радиальн

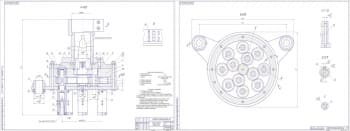

- Чертеж общего вида радиально-сверлильного станка 2М55 на формате А1 с техническими характеристиками:

- Класс точности Н по ГОСТ 8-71. Наибольший условный диаметр сверления (в стали марки 45 по ГОСТ 1050-60), 50 мм.

- Вылет шпинделя от образующей колонны, мм:

- наибольший 1600

- наименьший 375

- Расстояние от торца шпинделя до плиты, мм:

- наибольшее 1600

- наименьше 450

- Количество ступеней скоростей шпинделя 21

- Пределы скоростей шпинделя, об/мин от 20 до 2000

- Пределы подач шпинделя, мм/об от 0,056 до 2,5

- Наибольшая эффективная мощность на шпинделе, кВт 4,0

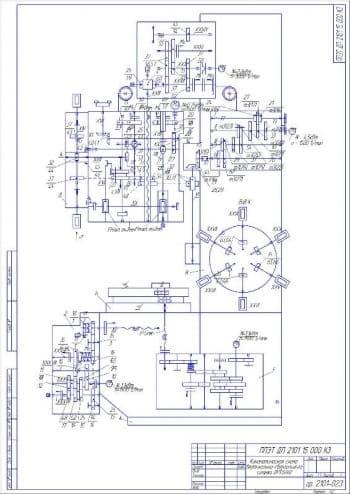

- Кинематическая схема сверлильного станка 2М55 А1

- Структурная сетка числа оборотов шпинделя сверлильного станка 2М55 А4

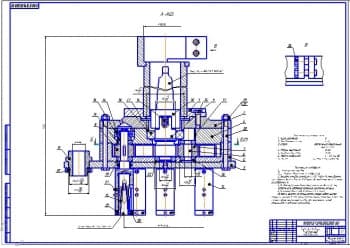

- Сверло спиральное диаметром 26 мм с габаритными и посадочными размерами, техническими условиями:

- Неуказанные предельные отклонения размеров: Н14, h14,

- Сверло должно отвечать требованиям ГОСТ 5756-81

- Маркировать: диаметр сверла. материал режущей части. номер.

- Материал режущей части - Р6М5 ГОСТ 19265-73, хвостовика - сталь 45 ГОСТ 1050-74.

- Твердость режущей части - 62...65 HRCэ, хвостовика - 30...45 HRCэ.

Дополнительные материалы: прилагается пояснение на 34 страницах, где выполнены: Кинематический расчёт радиально-сверлильного станка модели 2М55, знаменателя геометрического ряда частот, расчёт частот каждой ступени, построение графика частот вращения. Расчет геометрических параметров спирального сверла.

В пояснительной записке выполнен курсовой проект расчёта радиально-сверлильного станка модели 2М55, знаменателя геометрического ряда частот, расчёт частот каждой ступени, построен графика частот вращения. Также выполнен расчет геометрических параметров спирального сверла диаметром 26 мм.

Представлены общие сведения о металлорежущих станках.

Выполнен анализ конструкции современных металлорежущих станков, описаны назначение и принцип работы станка, приведен кинематический анализ станка. Даны указания по эксплуатации и обслуживанию станка, а также требования техники безопасности и экологии при работе на станке. Обоснована экономическая эффективность станка.

Технические характеристики радиально-сверлильного станка 2М55:

- Класс точности Н по ГОСТ 8-71.

- Наибольший условный диаметр сверления (в стали марки 45 по ГОСТ 1050-60), мм 50

- Вылет шпинделя от образующей колонны, мм

-наибольший 1600

-наименьший 375 - Расстояние от торца шпинделя до плиты, мм:

-наибольшее 1600

-наименьшее 450 - Количество ступеней скоростей шпинделя 21

- Пределы скоростей шпинделя, об/мин от 20 до 2000

- Количество ступеней механических подач шпинделя 12

- Пределы подач шпинделя, мм/об от 0,056 до 2,5

- Наибольшая эффективная мощность на шпинделе, кВт 4,0

- Наибольший крутящий момент на шпинделе, кгссм 7100

- Наибольшее усилие подачи, кгс 2000

- Габариты станка, мм:

-длина 2665

-ширина 1020

-высота 3430 - Масса станка, кг 4700

Основные узлы станка:

- фундаментальная плита;

- поворотная наружная колонна;

- механизм перемещения и зажима траверсы;

- траверса;

- шпиндельная головка;

- приставной стол.

Все органы управления сосредоточены на панели управления сверлильной головки. Предварительный набор частоты вращения и подачи шпинделя, а также гидравлическое управление коробками скоростей и подач обеспечивает быстрое изменение режимов.

Фрикционная муфта, встроенная в коробку скоростей, обеспечивает быстрый реверс при нарезке резьбы и предохраняет коробку скоростей от перегрузок. Шпиндель станка уравновешен в любой точке его перемещения. Штурвальное устройство управления сверлильной головкой имеет возможность выключения механической подачи при достижении заданной глубины сверления.

Реверсирование вращения шпинделя осуществляется переключением двусторонней фрикционной муфтой. Муфта является предохранительной, она срабатывает при перегрузке, а также отключается при достижении заданной глубины сверления.

Гильза со шпинделем уравновешивается спиральными пружинами, которые регулируются вручную рукояткой через червячную передачу. Быстрое перемещение невращающегося шпинделя можно осуществлять от электродвигателя. Тонкую ручную подачу шпинделя можно осуществлять маховичком. Штурвал служит для быстрого ручного перемещения или грубой подачи шпинделя, а также для включения и выключения механической подачи.

Перемещение сверлильной головки вдоль траверсы может осуществляться вручную маховичком или от гидромотора.

Вертикальное перемещение траверсы осуществляется от электромотора. Зажим сверлильной головки на траверсе и траверсы на гильзе осуществляется гидроцилиндрами через рычажные механизмы. Зажим гильзы на колонне осуществляется плунжером-рейкой и передачей винт-гайка.

Станок 2М55 в своей конструкции имеет двухколонную основу станочной части, это позволяет создать прочную устойчивую конструкцию узла, использование которой не допускает смещение оси шпинделя в случае зажима одной колонны. Дополнительный зажимающий элемент колонны создает тормозящий эффект, обеспечивающий высокоточное сверление отверстий. Да разворота колонны необходимо прилагать небольшие усилия на меньшем радиусе сверления, это позволяет снизить утомляемость рабочего-оператора, а также повысить производительность операций, выполняемых на 2М55. Большой диапазон чисел оборотов и подач шпинделя станка 2М55 позволяет выполнять высокоточную работу при использовании любых инструментов, на любой заготовке и с любыми размерами.

Преселективная гидравлическая дистанционная система, установленная на станке, заметно облегчает выполнение сразу нескольких операций, за счет неё можно менять режимы, предварительно набрав их. Так же станок оснащен специальными механизмами автоматического выключения, в случае завершения процесса сверления, с достижением нужной глубины. Шпиндель станка сверлильного 2М55 уравновешивается за счет дополнительных противовесов, их регулировка может осуществляется с рабочего места оператора.

Станок 2М55 относится к классу радиально сверлильных станков, которые, благодаря своей универсальности, очень распространены на производстве. Количество основных операций сверлильного станка 2м55 можно значительно расширить, применив соответствующую оснастку – станок сможет выполнять операции, свойственные расточным станкам.

Основанием радиально сверлильного станка 2м55 служит фундаментная плита с неподвижно закрепленным на ней цоколем. В цоколе смонтирована вращающаяся колонна, вращение которой обеспечивается с помощью подшипников. Сверлильная головка станка 2м55 смонтирована на рукаве, расположенном на колонне. Благодаря наличию механизма подъема обеспечивается перемещение рукава по колонне.

На радиально-сверлильном 2м55 механизм подъема рукава размещен в корпусе на верхнем торце колонны. Гидромеханическое устройство для зажима колонны и устройство, обеспечивающее электропитание для поворотных и подвижных частей станка 2м55, расположены в этом же корпусе.

Сверлильная головка станка 2м55 представляет собой отдельный силовой агрегат, состоящий из коробки скоростей, механизма подачи, шпинделя с противовесом и др. узлов. Перемещение по направляющим сверлильной головки производится вручную, фиксирование производится с помощью механизма зажима. Для подачи охлаждающей жидкости к инструменту на сверлильном станке 2м55 предусмотрена насосная установка, расположенная в фундаментной плите.

Для обработки деталей небольших деталей на фундаментную плиту станка 2М55 устанавливается стол.

Практически всё управление радиально сверлильным 2М55 (кроме кнопок вводного выключателя и выключателей управления насосом охлаждения) расположено на сверлильной головке.

Конструкцией станка 2М55 предусмотрена возможность регулировки механизмов с изнашивающимися при эксплуатации деталями. Есть возможность произвести регулировку отжима и зажима колонны, регулировку зажима рукава, регулирование плавного перемещения рукава по колонне, регулировку зажима сверлильной головки на направляющих рукава. Есть возможность уменьшения зазора между призматическими направляющими корпуса головки и рукава, устранения люфта шпинделя.

Несущая система станка образуется совокупностью элементов станка, через которые замыкаются силы, возникающие между инструментом и заготовкой в процессе резания.

Несущие системы станков должны обеспечивать и сохранять в течение срока службы станка возможность обработки с заданными режимами и требуемой точностью. Исходя из этого, основными критериями работоспособности несущей системы являются жесткость, а также виброустойчивость в смысле обеспечения возможности устойчивой работы станка при заданных режимах и ограничения уровня амплитуд вынужденных колебаний допустимыми пределами.

В станке применяют направляющие скольжения из серого чугуна, выполненные как одно целое с базовой деталью, наиболее просты, но при интенсивной работе не обеспечивают необходимой долговечности. Их износостойкость повышают закалкой с нагревом токами высокой частоты или газопламенным методом. Закалкой одной из сопряженных поверхностей до HRCa 48—53 можно повысить износостойкость более чем в 2 раза. Легирующие присадки к чугунным направляющим дают повышение износостойкости только при последующей закалке. Значительного повышения износостойкости чугунных направляющих можно добиться применением специальных покрытий. Хромирование направляющих слоем толщиной 25—50 мкм обеспечивает твердость до HRC9 68—72, в 4—5 раз повышает износостойкость и существенно уменьшает коэффициенты трения покоя и трения движения.

По форме поперечного сечения трапециевидные (типа ласточкина хвоста) направляющие.

Фундаментальная плита выполнена из железобетона. Обеспечивая такую же жесткость, как и чугунная плита, железобетон дает экономию металла примерно на 40—60 %.

Форма сечений вертикальных станин (стоек) если необходимо обеспечить поворот узлов относительно оси стойки вбирают круглой. Материал стойки

СЧ 15. Он обладает хорошими литейными свойствами, мало коробится, но имеет сравнительно низкие механические свойства.

Траверса выполнена за одно целое вместе с направляющими. Поэтому что бы обеспечить нужные свойства направляющих материал СЧ20.

Геометрические параметры спирального сверла с диаметром 26 мм с коническим хвостовиком по ГОСТ 10903-77, полученные в ходе расчета:

|

№ |

Наименование |

Значение |

|

1 |

Длина рабочей части , мм |

170 |

|

2 |

Длина сверла, мм |

280 |

|

3 |

Конус Морзе |

2 |

Спецификация – 2 листа

В программе: Компас 3D