Перечень чертежей:

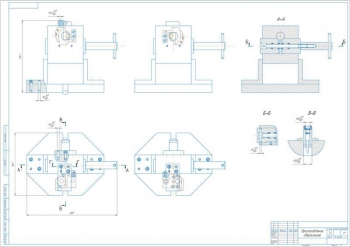

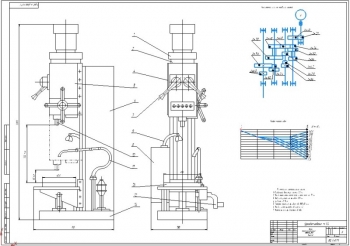

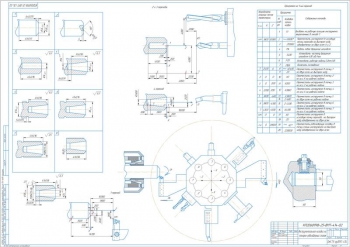

- Чертеж общего вид сверлильного приспособления на А1 с указанием габаритных и присоединительных размеров. Перечислены технические условия:

Общие допуски по ГОСТ 30893.1-m.

Наружные поверхности покрыть Хим.Окс.прм.

Трущиеся поверхности смазать ЦИАТИМ-201 ГОСТ 6267-74.

Кондукторные втулки менять через каждые 10000 заготовок.

Приспособление предназначено для одновременного вертикального сверления двух отверстий диаметром 5мм на станке 2Н125.

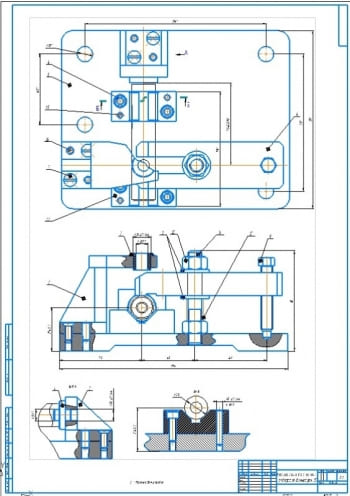

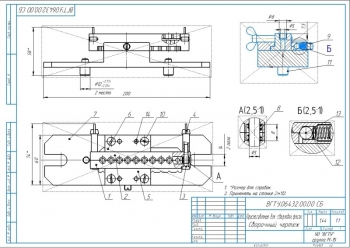

- Сборочный чертеж кондукторной плиты в двух проекциях на А3 с проставленными установочными размерами и техническими характеристиками:

HRC 30..35.

Общие допуски по ГОСТ 30893.1-m.

Покрытие: Хим.Окс.прм

- Скалка из стали 45 ГОСТ 1050-88 на формате А3.

- Направляющая на формате А3 с габаритными и установочными размерами.

- Пружина из стали 65Г по ГОСТ 14959-79 на формате А4:

HRC = 28..30.

Направление навивки правое.

Число витков полное n = 41.

Остальные технические требования по ГОСТ 16118-70.

- Прижим на А4 с габаритными и присоединительными размерами в двух проекциях.

Дополнительные материалы:

Приведена пояснительная записка на 27 листах в формате Word.

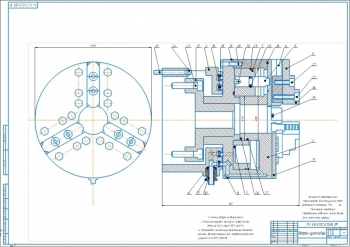

Произведен анализ конструкции детали и операционного эскиза. Обрабатываемая деталь - планка, изготовленную из стали 20Х ГОСТ 4543-88. Деталь представляет собой призматическую фигуру с двумя фасками и двумя отверстиями. Отверстия в детали выполняются с высокой точностью, так как они служат для крепления детали с помощью винтов.

Данная операция производится сверлом спиральным с цилиндрическим хвостовиком Ø5.Основные параметры сверла 2300-0034 ГОСТ 886-77:

- Сверло нормальной точности класса B1;

- Диаметр - 5мм;

- Длина общая - 132мм;

- Длина рабочей части - 87мм;

- Материал сверла = P6M5.

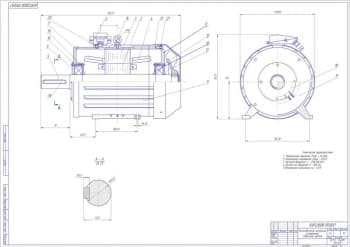

Операция сверления производится на вертикально-сверлильном станке 2Н125, который имеет следующие параметры:

- наибольшее усилие подачи - 9000;

- расстояние от центра шпинделя до вертикальных направляющих - 250 мм;

- расстояние от торца шпинделя до стола - 5…700 мм;

- конус Морзе шпинделя - №3;

- наибольшее перемещение шпинделя - 200 мм;

- мощность электродвигателя - 2,2 кВт;

- частота вращения шпинделя - 45–2000 (12 ступеней) об/мин;

- подача - 0,1–0,6(9 ступеней) мм/об;

- наибольший диаметр сверления по стали - 25 мм;

- размеры стола - 430х450 мм;

- ширина Т-образного паза - 14 мм;

- расстояние между двумя пазами - 80 мм;

- число пазов: 3;

- габариты станка - 1130х810 мм;

- категория ремонтной сложности: 12.

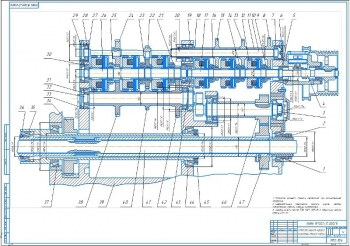

Выбрана универсальная многошпиндельная головка с изменяемым межосевым расстоянием. Диаметр сверления в стали 5 мм. Максимальное расстояние между центрами отверстий - 180 мм, минимальное расстояние между центрами отверстий - 75 мм.

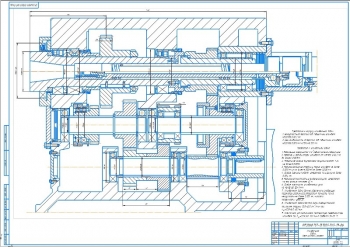

Произведен анализ существующих конструкций приспособлений и обоснование выбранных решений, описана конструкция и принцип действия приспособления.

Выполнены расчеты, подтверждающие работоспособность конструкции.

Для определения осевой силы и момента резания установлены режимы резания.

Выбрано сверло 2300-0034 ГОСТ 886-77, глубина резания – 2,5 мм. Для отверстия Ø5H10 и материала стали 20Х выбрана подача, равная 0,11 мм/об. С учетом параметров станка выбрана подача S=0.1мм /об. Скорость резания, м/мин при сверлении – 36,0 м/мин. Период стойкости инструмента - 15 мин. Момент резания - 1,48Н∙м. Осевая сила - 725Н. Определена частота вращения шпинделя - 2093 об/мин. Уточнена скорость резания - 31,4 м/мин. Мощность резания - 0,348 Вт.

Исходя из найденных режимов резания, мощности резания и размеров детали, выбран станок 2Н125, имеющий следующие параметры:

- мощность привода главного движения - 2,2 кВт;

- частоты вращения шпинделя - 45–2000 (12 ступеней) об/мин;

- подача - 0,1–0,6 (9 ступеней) мм/об.

Из заданной годовой программы выпуска изделий определено необходимое количество металлорежущих станков.

- Длина рабочего хода – 8 мм;

- Основное машинное время обработки – 0.04 мин;

- Минутная подача – 200 м/мин;

- Годовая программы выпуска изделий насчитывает 100000 шт, следовательно определен тип приспособления – одно- или многоместное.

- Штучное время на данную операцию – 0,06 мин:

- Определим количество часов работы станка - 3036, использовав календарь рабочего времени текущего года (по состоянию на 2018 - 253 дня) умноженное на 8 часов.

Следовательно, для выполнения заданной годовой программы выпуска достаточно применить один металлорежущий станок.

Рассчитана сила зажима составившая - 587Н.

Произведен расчет цилиндрической пружины сжатия. Вследствие того, что прижим детали осуществляется двумя пружинами, то произведем расчет одной из пружин.

|

Исходные данные |

||||

|

Допускаемая рабочая нагрузка |

293 |

Н |

||

|

Длина пружины в свободном состоянии |

124 |

мм |

||

|

Рабочий ход пружины |

25 |

мм |

||

|

Диаметр проволоки |

2,5 |

мм |

||

|

Средний диаметра пружины |

16 |

мм |

||

|

Шаг пружины в свободном состоянии |

4,5 |

мм |

||

|

Расчет: |

||||

|

1 |

Нагрузка пружины при сжатии ее до соприкосновения витков |

317 Н |

||

|

2 |

Шаг пружины при нагрузке 231кгс |

3 мм |

||

|

3 |

Число рабочих витков |

40,5 |

||

|

4 |

Длину пружины в свободном состоянии |

184,75 мм |

||

|

5 |

Деформация пружины при нагрузке в начале рабочего хода |

35,75 мм |

||

|

6 |

Деформация пружины при нагрузке в конце рабочего хода |

60,75 мм |

||

|

7 |

Нагрузка в начале рабочего хода |

136 Н |

||

Проверочный расчет точности заключается в оценке возможности получения при обработке заготовки в разработанном приспособлении точности размеров и взаимного расположения поверхностей, заданных в чертеже детали.

Составлена таблица погрешности выполняемых размеров

|

№ |

Наименование погрешности |

Численное значение погрешностей для размеров, мкм |

|||

|

1 |

Погрешность базирования |

0 |

- |

- |

0 |

|

2 |

Погрешность закрепления |

0 |

- |

0 |

0 |

|

3 |

Погрешность установки |

34 |

- |

68 |

0 |

|

4 |

Погрешность положения заготовки |

34 |

34 |

68 |

0 |

|

5 |

Погрешность износа установочных элементов |

0 |

- |

0 |

0 |

|

6 |

Погрешность установки приспособления на станке |

34 |

- |

68 |

0 |

|

7 |

Погрешность при изготовлении и сборке установочных элементов приспособления |

0 |

- |

0 |

0 |

|

8 |

Погрешность настройки станка |

- |

39 |

- |

- |

|

9 |

Допуск на размер, соединяющий опорную поверхность приспособления и ось кондукторной втулки |

- |

10 |

- |

- |

|

10 |

Увод сверла |

- |

23 |

- |

- |

|

11 |

Максимальный зазор между сменной втулкой и отверстием в кондукторной плите |

- |

29 |

- |

- |

|

12 |

Эксцентриситет сменной втулки |

- |

10 |

- |

- |

|

13 |

Погрешность метода обработки |

0 |

- |

0 |

0 |

|

14 |

Сумма погрешности формы заготовки и геометрических неточностей станка |

15 |

15 |

15 |

15 |

|

15 |

Суммарная погрешность |

88 |

122 |

15 |

54 |

В результате проекта была разработана конструкция сверлильного приспособления, предназначенного для одновременного сверления двух отверстий диаметром в детали типа “Планка” на вертикально-сверлильном станке 2Н125.

Конструкция приспособления компактная и удобна в эксплуатации за счёт своей простоты.

Спецификация – 1 лист

В программе: Компас 3D v