Перечень чертежей:

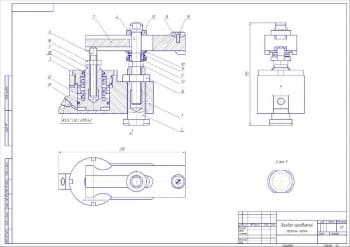

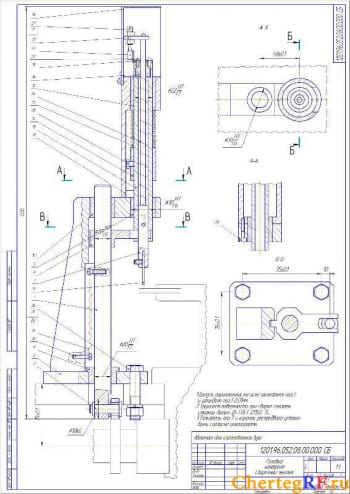

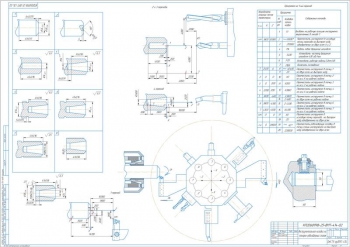

- Патрон кулачковый, сборочный чертеж А1, где указаны:

Техническая характеристика:

Максимальное зажимное усилие, Н - 9650

Давление в пневматической сети, МПа - 0,4

Технические требования:

Передвижение подвижных частей должно быть плавным, без заеданий Утечка воздуха не допускается

Покрытие наружных не рабочих поверхностей; Эмаль НЦ 132 П, серая ГОСТ 6631-74

Маркировать: минимальный, максимальный диаметры зажимных деталей, товарный знак завода-изготовителя шрифтом по 5 ГОСТ 2930-75

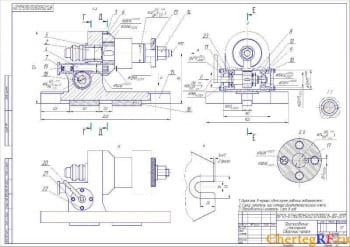

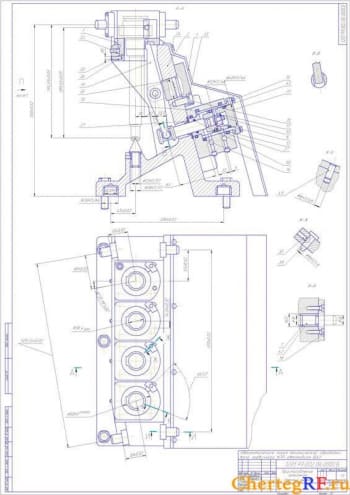

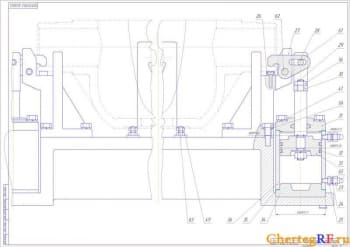

- Развертка коробки скоростей круглошлифовального станка А1 с обозначением позиций

- Чертеж свертки коробки скоростей круглошлифовального станка А1

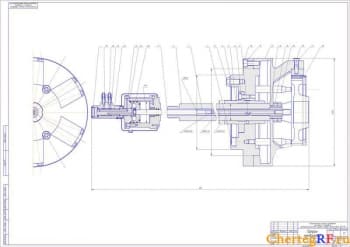

- Чертеж общего вида круглошлифовального станка А1 с указанием следующих позиций:

Бабка изделия

Шлифовальная бабка

Задняя бабка

Станина

Гидропривод

Стол

Поворотная плита

Маховичок ручного перемещения шлифовальной бабки

Рукоятка управления гидроприводом

Маховичок ручного перемещения стола

Дополнительные материалы: Пояснительная записка на 64 стр.

В пояснительной записке был проведен анализ аналогичных конструкций станков.

Выполнен технологический расчет, в результате которого были получены следующие значения: наибольший - 30 мм и наименьший - 10 мм диаметры шлифования, эффективная мощность при шлифовании - 2,3 Кв.

Рассмотрены основные виды работ, выполняемые на круглошлифовальных станках:

- продольное шлифование цилиндрических поверхностей в невращающихся центрах;

- продольное шлифование с зажимом детали во вращающемся шпинделе передней бабки;

- продольное шлифование конических поверхностей;

- продольное цилиндрической поверхности и торца;

- врезное шлифование цилиндрических поверхностей;

- врезное шлифование конических поверхностей;

- многокруговое врезное шлифование;

- совмещенное шлифование цилиндрических и торцовых поверхностей при угловой наладке;

- шлифование шеек коленчатых валов;

- шлифование кулачков;

- внутреннее шлифование;

- плоское шлифование на вращающейся передней бабке станка.

Выполнен расчет параметров станка. Ниже приведены основные результаты расчета:

|

№ |

Наименование |

Значение |

|

1 |

Максимальная частота вращения, nmax |

1592 об/мин |

|

2 |

Минимальная частота вращения, nmin |

127 об/мин |

|

3 |

Предельные величины подач: Smin Smax |

0,8 мм/об 1 мм/об |

|

4 |

Диапазон регулирования частот вращения, Rn |

12,5 |

|

5 |

Число ступеней частот вращения шпинделя, z |

11,9 |

|

6 |

Полезная мощность резания, Nэ |

2,3 кВт |

|

7 |

КПД цепи главного движения, nгл |

0,75 |

|

8 |

Предварительная мощность привода главного движения, Nгл |

2,5 кВт |

Подобран асинхронный односкоростной двигатель АИР 100 S4/1410 с синхронной частотой вращения 1500 об/мин и мощностью N = 3 кВт.

Осуществлен выбор структурной формулы для принятого числа ступеней частот вращения шпинделя z = 12. Составлена схема коробки скоростей, построены структурные сетки и графики частот вращения.

Рассчитаны передаточные отношения, число зубьев шестерен передач и их модулей.

Произведены проверочные расчеты зубчатых передач на выносливость по контактным напряжениям и по напряжениям изгиба.

Выполнен расчет валов, в результате которого было получено следующее: минимальный диаметр вала: dmin 1 = 20 мм, dmin 2 = 20 мм, dmin 3 = 25 мм, dmin 4 = 40 мм.

Рассчитаны подшипники. Приняты типоразмеры подшипников.

Построена расчетная схема определения перемещений шпинделя, нагруженного между опорами.

Выполнен расчет клиноременной передачи с результатами:

|

Передаточное число с учетом скольжения, u |

1 |

|

Диаметр ведущего шкива, d1 |

112 мм |

|

Диаметр ведомого шкива, d2 |

112 мм |

|

Межосевое расстояние, a |

140 мм |

|

Длина ремня, L |

630 мм |

|

Угол обхвата ремнем меньшего шкива, a1 |

180° |

|

Окружные скорости шкивов: ведущего, v1 ведомого, v2 |

8,8 м/с 8,8 м/с |

|

Окружное усилие, Ft |

630 Н |

|

Предварительное натяжение ремня, F0 |

220,8 Н |

|

Натяжение ветвей ремня: ведущего, F1 ведомого, F2 |

870 Н 244 Н |

|

Центробежная сила, Fц |

12 Н |

|

Мощность, передаваемая всеми ремнями, Р |

3 кВт |

|

Расчетная мощность, Рр |

1,45 кВт |

|

Число ремней, z |

3 |

|

Наибольшее напряжение растяжения, Q1 |

6,2 МПа |

|

Наибольшее напряжение изгиба, Qи |

5 МПа |

|

Напряжение от центробежной силы, Qц |

0,09 МПа |

|

Наибольшее напряжение, Qmax |

11,3 Мпа |

Рассчитаны шкивы клиноременной передачи. При малой окружной скорости (менее 30 м/с) целесообразно выбрать литые шкивы из чугуна. Основные размеры: ширина шкива - 63 мм, внешний диаметр - 122 мм, толщина обода чугунных шкивов клиновых передач – 12 мм.

Приведены указания по эксплуатации спроектированного узла. Осуществлен выбор и обоснование способа подвода смазки к зацеплениям в станках. Найдены: объем масляной ванны VМВ = 1,8 л, производительность насоса Q = 0,3 л/мин, диаметр трубопровода d = 4,6 мм, объем резервуара-отстойника Vр = 1,8 л.

Разработано приспособление для зажима заготовки. Выполнено краткое описание. Пневматический патрон со встроенным пневматическим цилиндром обеспечивает безопасность работы, так как его зажимной механизм облает самотормозящим свойством.

Поршень имеет кольцевую коническую расточку, выполненную самотормозящим углом наклона 4°30'...5°, к оси патрона. В расточки размещены зажимные пальцы, входящие в пазы вкладышей. Рабочий ход каждого кулачка, при котором происходит закрепление заготовки порядка 2,5 мм.

При зажиме детали сжатый воздух поступает в левую полость цилиндра и перемещает поршень вправо, при этом зажимные кулачки двигаются к центру патрону и закрепляют деталь. При разжиме воздуха впускается в правую полость цилиндра, и поршень перемещается влево и раздвигает кулачки. Сжатый воздух подается, а полость цилиндра кнопочным краном лишь в момент закрепления или освобождения детали, после чего впуск воздуха в цилиндр прекращается. В момент обработки заготовка удерживается за счет заклинивания подвижных частей патрона.

Определены погрешности базирования детали в приспособлении.

Построена схема закрепления детали и сил резания, действующих на «Вал». Определены: сила зажима детали – 9650 Н, диаметр цилиндра пневмопатрона – 21,5 см, действительная сила, развиваемая пневмоцилиндром – 14243 Н, толщина стенки цилиндра – 0,32 см, диаметр винтов – 0,43 см, быстродействие цилиндра – 0,07 с. Выполнен расчет приспособления на прочность.

Разработаны необходимые мероприятия по технике безопасности при работе за станком.

Проведен анализ технологичности конструкции. Рассмотрено применение принципов стандартизации и нормализации.

Основным критерием эффективности нового или модернизируемого оборудования является минимум приведённых затрат. В данном случае они составили 315 000 руб.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы