Перечень чертежей:

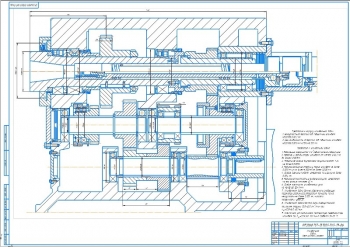

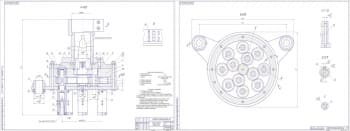

- Сборочный чертеж А1 автоматической коробки скоростей станка модификации 262 с техническими требованиями:

- Плоскость разъема покрыть герметиком при окончательной обработке.

- Необработанные поверхности окрасить внутри коробки маслостойкой краской, снаружи нитроэмалью.

- Коробку залить маслом ИЗО ГОСТ 1707-51, в подшипники забить смазку ЦИАТИН.

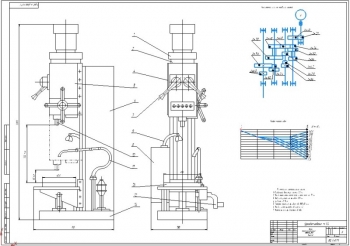

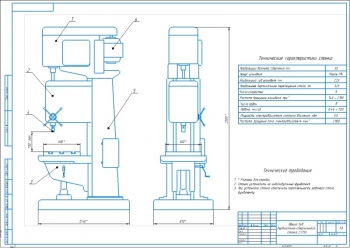

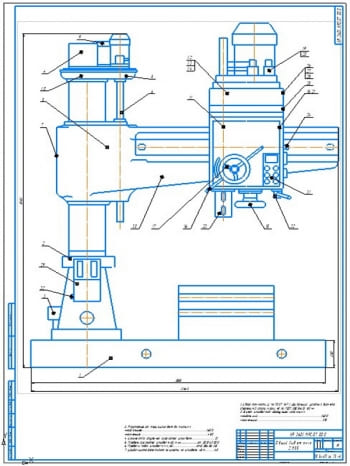

- Чертеж А1 общего вида станка мод.252 с указанием расположения органов управления (34 шт.) и техническими характеристиками:

- Габариты станка – 1500 мм;

- Вылет шпинделя – 125;

- Диаметр выдвижного шпинделя – 85 мм;

- Ширина стола – 800 мм;

- Число скоростей вращения – 24 ед.;

- Пределы частот вращения шпинделя – 20/1000 об/мин.;

- Расстояние от шпинделя до задней бабки – 1000 мм;

- Мощность эл.двигателя главного движения – 6,5 кВт.

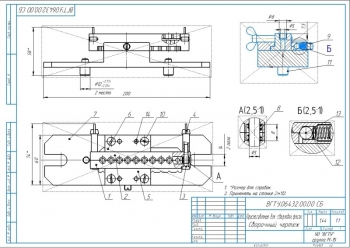

- Рабочий чертеж детали А3 вала тихоходного с техническими характеристиками:

- Модуль нормальный -1,5;

- Число зубьев – 15;

- Угол наклона – 0 °;

- Нормальный исходный контур - ГОСТ 13755-81;

- Коэффициент смещения – 0;

- Степень точности – 9-В;

- Контрольный комплекс - по ГОСТ 1643-81;

- Делительный диаметр – 60.

Дополнительные материалы:

В пояснительной записке из 32 листов выполнено описание и основные расчеты для конструирования металлообрабатывающего станка мод.262. Станок предназначен для сверления, растачивания, зенкерования и развертывания точных и взаимосвязанных отверстий, подрезания торцов радиальным суппортом, фрезерования плоскостей и нарезания резьб расточным шпинделем в условиях индивидуального и серийного производства. Описан принцип работы, при котором обрабатываемая деталь закрепляется неподвижно на столе станка или в соответствующем приспособлении. Режущие инструменты устанавливаются в шпинделе на планшайбе или на радиальном суппорте.

При растачивании коротких отверстий подача сообщается шпинделю; при обработке длинных и соосных отверстий с помощью бор штанги, второй конец которой вводится во втулку опорного подшипника люнета, подача, как правило, сообщается столу в продольном направлении. В случае нарезания резьбы шпинделю за один оборот сообщается осевое поступательное перемещение, равное шагу нарезаемой резьбы.

При фрезеровании движение подачи сообщается столу в поперечном направлении или шпиндельной бабке в вертикальном направлении. При подрезании торцов и растачивании канавок движение резания сообщается планшайбе с радиальным суппортом, а его перемещение в радиальном направлении является подачей.

- Расчет режимов резания. Проведен для определения основных технических характеристик станка при черновой обработке загатовки. Исходные данные для расчета: материал заготовки – сталь 45, материал инструмента – быстрорежущая сталь, глубина сверления – 600 мм, диаметр сверла –60 мм.

|

№ |

Наименование |

Значение |

|

1 |

Подача |

40 мм/об |

|

2 |

Осевая сила резания |

2338,95Н |

|

3 |

Стойкость |

140 мин |

|

4 |

Частота вращения |

500 об/мин |

|

5 |

Скорость резания |

1,57 м/сек |

|

6 |

Крутящий момент |

1,97 Н*м |

|

7 |

Мощность |

3,4 кВт |

|

8 |

Основное время |

3,13 мин |

- Кинематический расчет. Использован графоаналитический метод в следующем порядке расчета коробки скоростей: определена структура привода, построены структурные сетки, график частоты вращения, выбраны числа зубьев. В станке применены множительные (для которых число скоростей получается путем перемножения количества передач в каждой группе) и сложенные структуры (число скоростей привода определяется сложением числа скоростей всех кинематических цепей) приводов главного движения.

После определения диапазона частот регулирования вращения, наибольшего и наименьшего числа оборотов шпинделя и частот вращения на каждом валу, согласно кинематической схемы станка построен график частот вращения.

|

№ |

Наименование |

Значение |

|

1 |

Наименьшее число оборотов шпинделя |

19,5 об/мин |

|

2 |

Наибольшее число оборотов шпинделя |

1000 об/мин |

|

3 |

Частота вращения на первом валу |

330 об/мин |

|

4 |

Частота вращения на втором валу |

130 об/мин |

|

5 |

Частота вращения на третьем валу |

220 об/мин |

|

6 |

Частота вращения на четвертом валу |

63 об/мин |

|

7 |

Частота вращения на пятом валу |

50 об/мин |

- Выбор электродвигателя. Выполняется с учетом мощности привода главного движения

|

№ |

Наименование |

Значение |

|

1 |

Эффективная мощность для сверлильных станков |

3,6 кВт |

|

2 |

Мощность привода главного движения |

5,3 кВт |

|

3 |

Коэффициент, учитывающий отличные от табличных механические свойства обрабатываемого материала |

0,88 |

Мощность привода главного движения определена в 3 этапа:

I - эффективная мощность резания,

II - мощность привода главного движения;

III - мощность базовой модели станка.

Эффективная мощность посчитана для каждой технологической операции в отдельности, величина подачи и глубина резания выбраны так, чтобы соответствовали скорости резания.

Силовой расчет коробки скоростей проведен в следующей последовательности:

• Определен крутящий момент на каждом валу коробки скоростей и рассчитаны диаметры валов;

• Определены геометрические размеры зубчатых передач;

• Выбраны подшипники для промежуточных валов коробки скоростей;

• Выбрана конструкция шпиндельного узла (тип опор, схема установки подшипников);

• Проведен расчет шпиндельного узла на жесткость, прочность, долговечность;

• Произведен прочностной расчет наиболее нагруженного вала коробки передач и зубчатой передачи;

• Выполнен расчет клиноременной передачи.

Расчеты произведены на ЭВМ. Результаты представлены для каждой передачи коробки скоростей в отдельности.

- Расчет шпиндельного узла на прочность. Составлен через расчётную схему с учётом сил резания и сил, действующих в зубчатой паре в двух плоскостях

|

№ |

Наименование |

Значение |

|

1 |

Тангенциальная сила |

20276 Н |

|

2 |

Радиальная сила |

7379 Н |

|

3 |

Сила резания по оси Z |

21398 Н |

|

4 |

Сила резания по оси Y |

8559 Н |

|

5 |

Осевая сила |

6016 Н |

|

6 |

Эквивалентная нагрузка |

19701 Н |

Подбор электромагнитных муфт осуществляется по передаваемому моменту.

Сцепление фрикционных дисков, связывающих ведомую и ведущие части муфты, происходит под действием сил электромагнитного притяжения. Дистанционное управление и точное срабатывание муфт позволяют легко автоматизировать управление скоростями резания и подачами станков.

Уделено внимание вопросам смазки трущихся поверхностей. Смазыванию подлежат подшипники, направляющие, зубчатые и цепные передачи, муфты, шарнирные соединения и др. Необходимое количество масла по циркуляционной системе смазки определено по показателям суммарной мощности трения, расходуемой на все узлы станка и разности температур масла до выхода и после выхода из зоны трущихся поверхностей.

Преимуществами данного станка являются: преселективное однорукояточное управление коробками скоростей и подач, наличие привода быстрых перемещений рабочих органов и специального механизма точных ручных перемещений рабочих органов станка.

В программе: Компас 3D v, Autocad