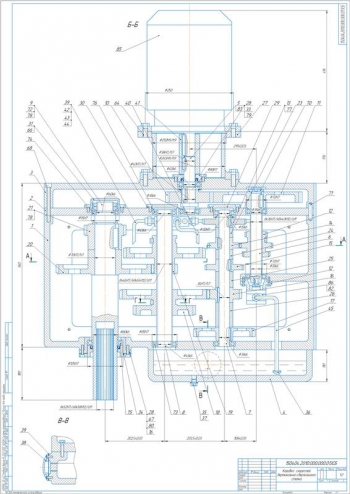

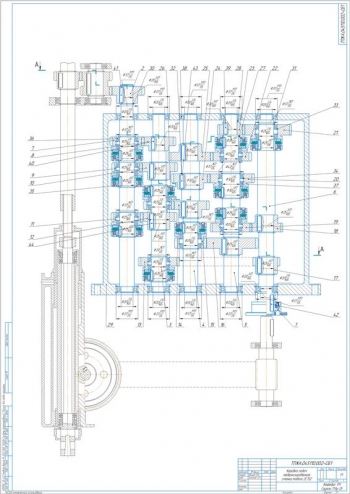

- Сборочный чертеж коробки скоростей вертикально-сверлильного станка 2Т140, А2

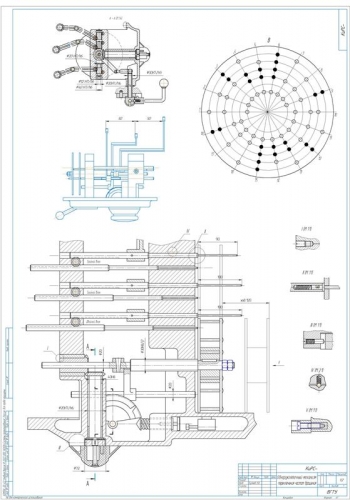

- Разрез коробки скоростей

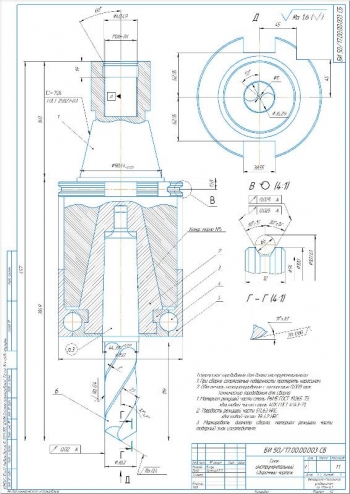

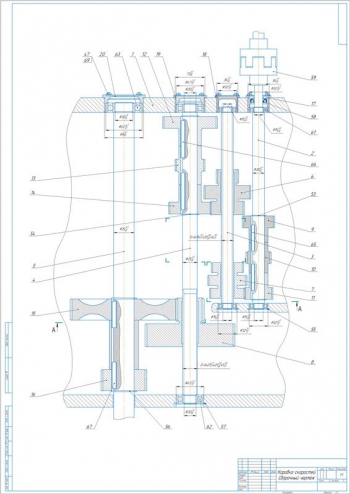

- Конструкция шпинделя, А2, с указанием посадок, шероховатостей и допусков

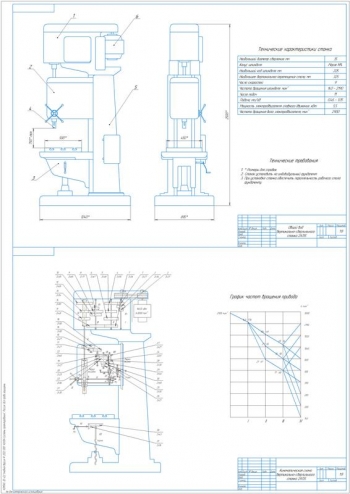

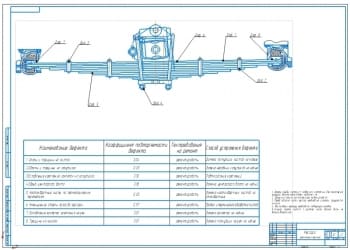

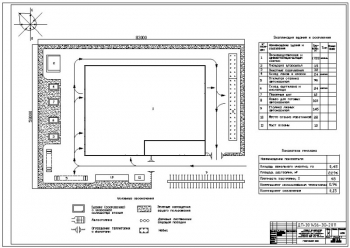

- Кинематическая схема станка, А2, с построением структурной сетки и графика частот вращения

Дополнительные материалы: прилагается расчетно-пояснительная записка на 35 листах.

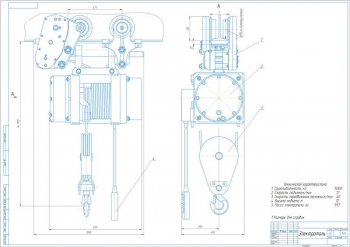

В представленной работе выполнено проектирование конструкции вертикально-сверлильного станка модели 2Т140.

Проведен выбор станка-аналога. Станок предназначен для обработки металла, включая сверление, рассверливание, зенкерование, зенкование, нарезание резьбы и подрезку торцев. Процессы обработки выполняются как вручную, так и с использованием механической подачи шпинделя. На станках возможно нарезание резьбы как в ручном режиме с обратным ходом шпинделя, так и в автоматическом режиме.

Выполнено определение технических характеристик главного привода. Рассчитаны режимы резания: глубина, подача, скорость и частота оборотов, для операций по сверлению, черновому и получистовому зенкерованию, черновому и чистовому развертыванию.

В качестве силового агрегата принят асинхронный двигатель АИР90L4.

Сделана разработка кинематической схемы. Проведен выбор структурной сетки. Составлена кинематическая схема и построен график чисел оборотов. Определены передаточные отношения, количество зубьев зубчатых колес, действительный значения частоты вращения и их погрешности.

Приведен расчет на прочность элементов привода. Рассчитан КПД привода 0,83. Определены параметры валов:

|

№ вала |

Значение |

|

|

Мощность, кВт |

Крутящий момент, Нм |

|

|

1 |

2,17 |

20,7 |

|

2 |

2,14 |

40,9 |

|

3 |

2,11 |

100,8 |

|

4 |

2,07 |

395,5 |

Рассчитаны параметры зубчатых колес: модуль, делительный диаметр, диаметр вершин и впадин зубьев, ширина венца и межосевое расстояние.

В ходе проверочного расчета определены допустимые контактные напряжения и напряжения изгиба зубьев.

Рассмотрена нагрузка валов. Приведен предварительный расчет валов на кручение, в ходе которого вычислены диаметры валов: 1 – 30 мм, 2 – 30 мм, 3 – 36 мм, 4 – 40 мм. Определена окружная и радиальная силы, которые действуют в зацеплении, для колеса и шестерни.

Приняты подшипники качения № 205, 206 и 212.

Уточненный расчет валов выполнен на ЭВМ с помощью программы «VAL». Для каждого вала рассчитан суммарный запас статической и усталостной прочности.

Выполнена проверка шпоночных и шлицевых соединений. Приняты: шпонки 7х7х16 мм и 6х6х18 мм, шлицы 6х26х30х6 мм, 8х32х36х6 мм и 8х36х40х7 мм.

Смазка зубчатых зацеплений в коробке скоростей выполняется маслом И-Г-С-46, шпиндельного устройства – жировым солидолом.

Выполнено описание разработанной конструкции. В проекте предусмотрено использование 3-фазного асинхронного электродвигателя в коробке передач. Пара зубчатых колес обеспечивает передачу движения от двигателя к коробке передач. Нераздельный привод основного движения с возможностью ступенчатого регулирования и последовательно соединенными групповыми передачами является основой данной системы.

Спецификация – 2 листа

В программе: Компас 3D v