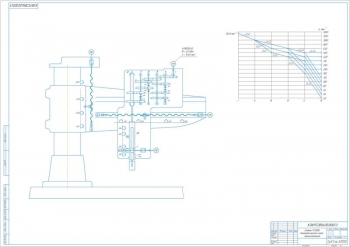

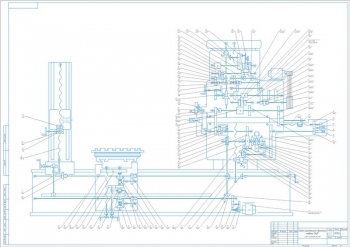

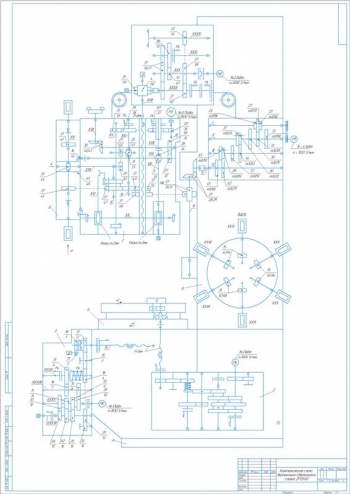

- Чертеж вертикально-сверлильного станка типа 2С132, А1, с кинематическими схемами привода пода до и после модернизации, с графиками чисел подач движения станка, с принципиальной электрической схемой, с таблицей мест смазки и порядка включения электромуфт

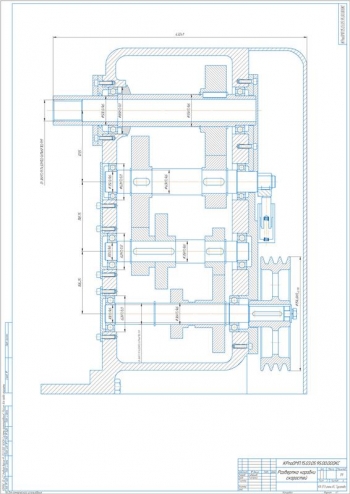

- Модернизированная коробка подач станка, А1

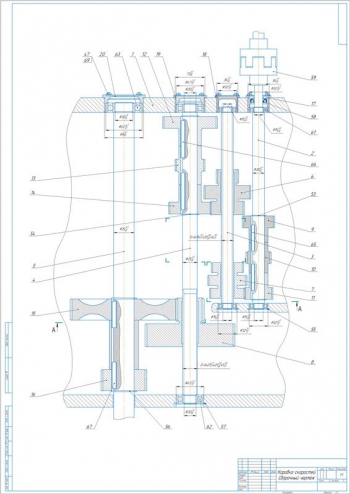

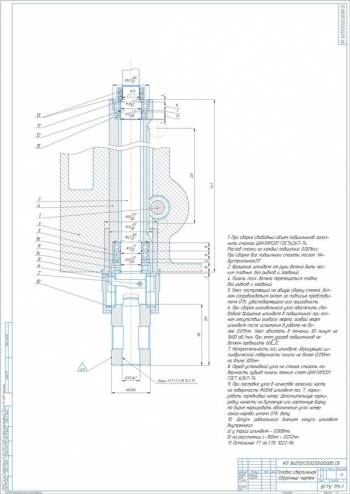

- Конструкция коробки подач станка после модернизации, А2, с требованиями и параметрами:

- Число подач шпинделя 19

- Предельные значения подач: наименьшее - 0,21 мм/об, наибольшее - 1,9 мм/об

Дополнительные материалы: прилагается расчетно-пояснительная записка на 26 листах, реферат на 1 листе.

Сделано описание назначения и технологических возможностей станка. Посредством станка, подлежащему модернизации, выполняется обработка отверстий различной формы с помощью мерного режущего инструмента. На нем выполняются технологические операции по сверлению, рассверливанию, зенкерованию, развертыванию, цекованию, зенкованию и нарезанию внутренней резьбы метчиками.

Приведены основные параметры станка.

Выполнен анализ компоновки разрабатываемого привода. Составлена его кинематическая схема, структурная формула, график чисел подач, система управления. Станок имеет компоновку кронштейнного типа, где на жесткой базе закреплена вертикальная колонна. С помощью направляющих колонны типа "ласточкин хвост" выполняется перемещение сверлильной головки и подъемного стола. Внутри колонны на фундаментной плите расположен электронасос. Фундаментная плита служит для охлаждения жидкости и выступает в роли резервуара. Вращение коробки передач обеспечивается электродвигателем, установленным вертикально. Переключение скоростей выполняется с помощью рукоятки, которая может иметь четыре или пять положений по окружности и три вдоль оси в зависимости от конструкции. Коробка для подачи установлена в отдельном кожухе и размещена в головке сверлильного станка. Головка сверлильного станка выполнена из чугуна в форме прямоугольного блока, в котором размещены все основные узлы и детали станка: коробка передач, шпиндель, механизм подачи, противовес шпинделя, механизм изменения скоростей и подачи. Привод главного движения подач включает в себя источник движения и множительную часть, известную как коробка подач. Вращательное движение от вала электродвигателя на входной вал коробки передач передается через постоянную передачу 32/44. После этого вращение передается через механизм увеличения скорости коробки передач на шпиндель, который затем передает это вращение на коробку подач. Крутящий момент с выходного вала коробки подач передается через червячную передачу на реечный механизм, который обеспечивает возвратно-поступательное движение шпинделя. Привод станка-прототипа имеет множительную структуру.

Приведен кинематический расчет привода. Показатель геометрического ряда принят 1,12. Для привода главного движения выбран электродвигатель типа 4А100S2У3.

Рассчитаны числа зубьев зубчатых колес механической коробки подач, погрешности частот вращения.

В ходе силового расчета основных элементов вычислены частоты вращения валов привода, мощности и крутящие моменты на них.

Определены параметры зубчатых зацеплений. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Модуль |

2 мм |

|

2 |

Диаметры шестерни: |

|

|

- Делительный |

44 мм |

|

|

- Выступов |

48 мм |

|

|

- Впадин |

39 мм |

|

|

3 |

Ширина венца |

8,8 мм |

Выполнен предварительный расчет валов на прочность с вычислением их диаметров. Определены прочностные характеристики для вала, на котором посажено зубчатое колесо: окружная сила 280,91 Н, радиальная 102,24 Н. Рассчитаны реакции опор, изгибающий и крутящий момент. Для остальных валов рассчитаны такие же значения. Построение эпюр для всех валов выполнено с помощью программы “Расчет деталей машин”.

Сделан расчет шпоночных соединений с проверкой их на смятие и срез. Приняты шпонки: 6х6х25 мм, 6х6х20 мм, 8х7х25 мм, 8х7х18 мм.

Приведен расчет подшипников качения с вычислением динамической грузоподъемности.

Произведен выбор и расчет механизмов системы управления. Для управления коробкой передач используются электромагнитные муфты, оснащенные катушкой в корпусе. Ток подается через кольцо к этой катушке. Пакет фрикционных дисков, состоящий из двух типов дисков, включает в себя внутренние диски, размещенные на эвольвентных шлицах, нарезанных на втулке. Внешние диски содержат от 5 до 8 пазов, в которых расположены выступы поводка, соединяющего муфту с зубчатым колесом или другим элементом привода. При подаче электрического тока в катушку, магнитный поток проходит через корпус, набор дисков и якорь. Диски и якорь притягиваются к корпусу, создавая фрикционное сцепление между дисками, что приводит к передаче крутящего момента от втулки через внутренние и внешние диски на поводок и зубчатое колесо. После отключения муфты, упругие наружные диски расцепляются благодаря своим боковым поверхностям, которые имеют специальную форму "волны". Это приводит к отходу якоря вправо до упора в бронзовое кольцо. Ток к кольцу подается с помощью щеткодержателя. Постоянный ток напряжением 24 В подается от положительного плюса источника питания к щетке, установленной в корпусе, через наконечник, к которому подключается токопроводящий провод. Наконечник имеет защитный колпачок. Щеткодержатель направляется вдоль радиуса токосъемного кольца. Щеткодержатели в приводе крепятся к стенке корпуса коробки скоростей с помощью кронштейнов.

Описана система смазки станка.

После модернизации конструкции коробки подач в ней выполнено более плотное размещение подач, что обеспечивает более точный подбор режимов резания при обработке. В новой системе подач используется сложная структура с использованием связанного колеса. Переключение подач осуществляется электрически, а не вручную, что позволяет сократить время переключения между различными подачами.

Разработана принципиальная электрическая схема станка и ее описание.

Расчетно-пояснительная записка Word: 26 страниц

Спецификация – 5 листов

В программе: Компас 3D v