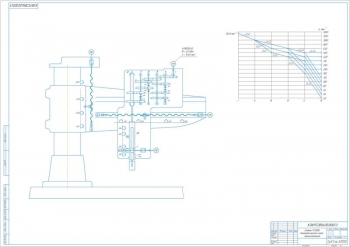

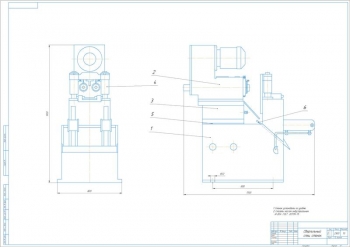

- Чертеж сверлильной головки в сборе радиально-сверлильного станка 2532Л, А1:

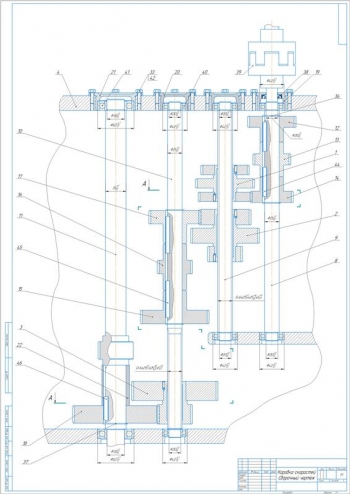

- Перемещение пиноли должно выполняться плавно, без заеданий и рывков

- В процессе сборки шпиндельного узла обеспечить свободное вращение шпинделя в подшипниках при отсутствии осевого люфта

- Узел обкатать в течение 30 минут на 1600 об/мин

- Допуск радиального биения конуса внутреннего шпинделя: у торца 0,008 мм, на расстоянии 150 мм 0,012 мм

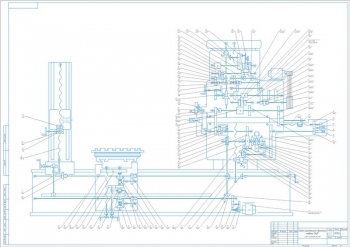

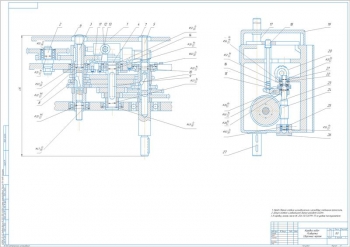

- Сборочный чертеж коробки скоростей радиально-сверлильного станка с поворотным столом 2532Л, А1

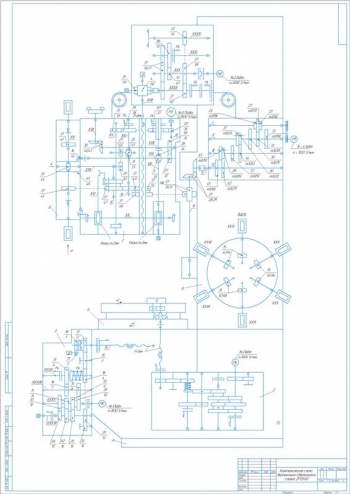

- Кинематическая схема привода, А1, со структурной сеткой и графиком частот вращения, с указанием параметров:

- Наибольший диаметр сверления 32 мм, нарезаемой резьбы М24х3 мм

- Диаметр колонны 240 мм

- Ход сверлильной головки по рукаву, макс 720 мм

- Ход шпинделя 320 мм

- Количество частот вращения шпинделя 16

- Число подач 6

- Скорость перемещения стола по колонне 314 мм/мин

- Мощность электродвигателя 1,3/5,0 кВт

- Число электродвигателей 3

- Масса станка 2050 кг

Дополнительные материалы: прилагается расчетно-пояснительная записка на 44 листах.

В проекте проведена модернизация привода главного движения радиально-сверлильного станка с поворотным столом 2532Л, предназначенного для сверлильно-расточных и резьбонарезных работ с помощью сверл, зенкеров, разверток, метчиков и других инструментов в условиях индивидуального и серийного производства.

Выполнен расчет технических характеристик станка. Определены параметры:

|

№ |

Наименование |

Значение |

|

|

Сверление отверстия |

Нарезание резьбы |

||

|

1 |

Подача, мм/об |

0,25 |

-- |

|

2 |

Скорость резания, м/мин |

30,47 |

16,99 |

|

3 |

Частота вращения, мин-1 |

303,24 |

225,45 |

|

4 |

Крутящий момент, Нм |

123,53 |

74,82 |

|

5 |

Осевая сила, Н |

9930 |

-- |

|

6 |

Мощность резания, кВт |

3,84 |

1,73 кВт |

Сделан кинематический расчет привода главного движения. Для проектируемого станка выбрана нераздельная структура привода. Принят асинхронный двухскоростной электродвигатель c переключением полюсов 4А112МА6/M4У3.

Составлена структурная формула привода и построена структурная сетка. Разработан график частот вращения, по которому определены передаточные отношения коробки скоростей.

Выполнен расчет элементов коробки скоростей. Рассчитаны параметры зубчатых передач: делительные диаметры колес 66 мм и 210 мм, ширина венца 30 мм, модуль 3 мм, межосевое расстояние передачи 138 мм.

В ходе проверочного расчета передачи на контактную выносливость зубьев определено допускаемое контактное напряжение 787,5 МПа.

Сделаны расчеты зубьев на выносливость при изгибе, на контактную выносливость.

Приведен расчет валов. В качестве расчётного вала выбран четвертый вал, так как он наиболее нагружен. Определены параметры ступеней: под зубчатое колесо 65 мм, под подшипники 60 мм. Рассчитаны суммарные реакции опор от сил в зацеплении, построены эпюры изгибающих моментов, которые действуют на вал.

При выполнении проверочных расчетов валов на прочность вычислен общий коэффициент запаса прочности в опасном сечении, равный 8,05, что превышает эталонный показатель.

Проведен расчет параметров подшипников. Для вала 4 приняты шариковые радиальные однорядные подшипники серии 412. Рассчитана динамическая грузоподъемность 18890 Н и долговечность 3738×103.

Приведено обоснование и выбор конструкции шпинделя. лавное вращательное движение шпинделя с необходимой частотой вращения выполняется шпиндельным узлом металлорежущих станков. Рассматриваемый шпиндель получает движение от коробки скоростей, которая обеспечивает 16 частот вращения, при максимальной частоте 1600 мин-1 . Рассмотрены несколько вариантов компоновки шпиндельных узлов. Принята комбинированная компоновка из двух первых вариантов. Шпиндель станка установлен на двух опорах: передней — пара однорядных радиальных шариковых подшипников серии 107 в паре с упорным шариковым подшипником 8207, задней – однорядный радиальный шариковый подшипник 107 и упорный шариковый подшипник 8107.

Выполнен расчет шпиндельного узла на точность, жесткость и виброустойчивость.

Описано назначение системы смазки станка. Применена комбинированная система смазки элементов станка.

Разработан раздел по вопросам охраны труда и техники безопасности.

Расчетно-пояснительная записка Word: 44 страницы

В программе: Компас 3D v