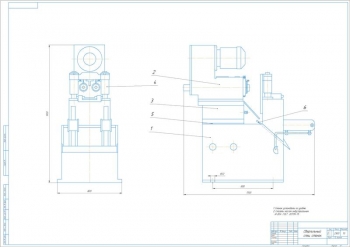

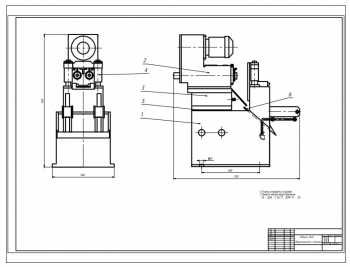

- Чертеж конструкции вертикально-сверлильного станка типа 2А135, А1:

- Максимальный диаметр сверления 35 мм

- Ход шпинделя, наибольший 225 мм

- Перемещение стола по вертикали, максимальное 325 мм

- Количество скоростей - 9

- Частота вращения шпинделя 22,4 – 2800 мин-1

- Число подач 11

- Мощность электродвигателя главного движения 0,37 кВт

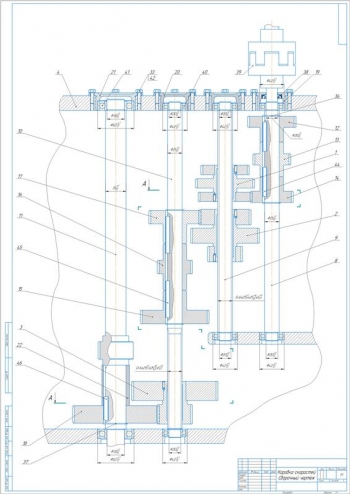

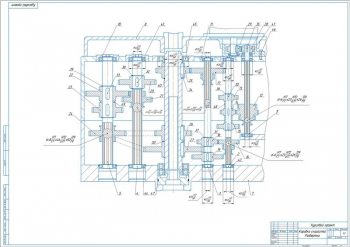

- Развертка коробки подач, А1

- Перед сборкой гладкие цилиндрические и резьбовые соединения промаслить

- Допуск осевого и радиального биения шпинделя 0,02 мм

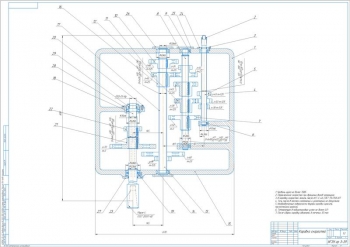

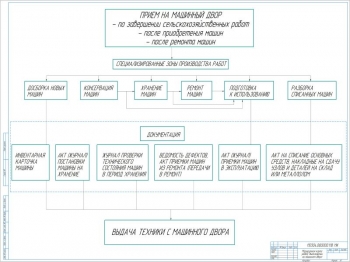

- Кинематическая схема станка, А1, со структурной сектой и графиком частот вращения

Дополнительные материалы: прилагается расчетно-пояснительная записка на 22 листах.

Описаны основные узлы и движения станка. Основные узлы представлены: рукоятками переключения подач, скоростей, перемещения стола и кронштейна, управления пуском, реверсом и остановом шпинделя, кулачками автоматического реверса и выключения подачи, электродвигателями вращения и рабочей подачи, насоса охлаждения, лимбом установки глубины сверления, штурвалом ручной подачи, кольцом для включения и выключения механической подачи. На станке выполняются движения: резания, подач и вспомогательные. Принцип работы. Установка обрабатываемой детали выполняется на столе станка. Она закрепляется в специальных приспособлениях или машинных тисках. Для совмещения оси выполняемого отверстия с осью шпинделя выполняется перемещение приспособления с деталью на столе станка. Закрепление режущего инструмента выполняется в шпинделе станка посредством патрона или переходных втулок, в соответствии с формой его хвостовика. Настройка стола и шпиндельной бабки производится в соответствии с высотой детали и длиной инструмента. Обработка отверстий может выполняться как вручную, перемещая шпиндель, так и с использованием механической подачи.

Разработаны структурные схемы приводов станка. Шпиндель запускается электродвигателем мощностью 0,37 кВт через клиноременную передачу и коробку скоростей. Подача движения осуществляется от шпинделя через механизмы, включая шестерни, коробку подач с выдвижными шпонками, предохранительную муфту, вал, червячную передачу, зубчатую муфту и реечную передачу гильзы шпинделя. Для перемещения шпиндельной бабки используется рукоятка, через которую действует червячная передача и реечная шестерня, связанная с рейкой, закрепленной на станине. Вертикальное перемещение стола осуществляется через вал, конические шестерни и ходовой винт, за счет поворота рукоятки. Быстрое перемещение шпинделя с гильзой осуществляется штурвалом, соединенным с валом специальным замком. Определены параметры:

|

№ |

Наименование |

Параметры |

|

|

Макс |

Мин |

||

|

1 |

Частота оборотов шпинделя |

2800 мин-1 |

22,4 мин-1 |

|

2 |

Передаточные отношения |

1,07 |

0,05 |

|

3 |

Величина подачи |

1,6 мм/об |

0,12 мм/об |

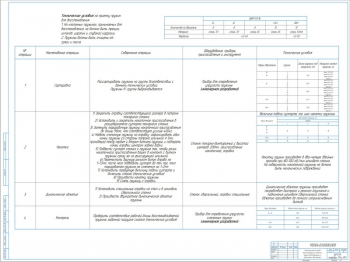

Выполнено описание реализации основных методов формообразования поверхностей. Рассмотрены два метода: следа при точном контакте инструмента с заготовкой и копирования при нарезании резьбы. При первом методе нарезания резьбы сверло получает вращательное движение и медленное поступательное движение. При втором методе метчик получает вращательное движение и медленное поступательное движение.

Составлено уравнение кинематического баланса привода главного движения и описана система управления станка, включающая в состав устройства: формообразующие, манипулирующие и вспомогательные.

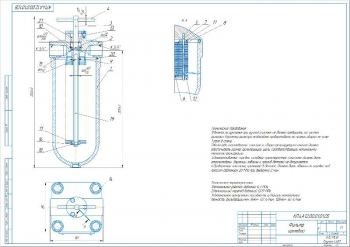

Спроектированы устройства для крепления заготовок и инструментов. Для закрепления заготовок используются прижимные планки или машинные тиски. При сверлении отверстий сквозь заготовку она устанавливается на подкладки для обеспечения свободного выхода сверла. Для обработки параллельных или угловых отверстий относительно установочной плоскости применяются угольники: простые и универсальные. Заготовки с цилиндрическими частями закрепляют в трех- или четырехкулачковых патронах, которые крепятся на столе станка. В процессе сверления отверстий в цилиндрических заготовках они устанавливаются на призме и закрепляются струбциной. Для сверления нескольких точно расположенных отверстий в заготовках, которые обрабатываются в больших партиях, широко применяются специальные устройства - кондукторы. Они содержат направляющие втулки, обеспечивающие определенное положение режущего инструмента по отношению к обрабатываемой заготовке, которая закреплена в кондукторе. Крепление режущих инструментов с коническим хвостовиком осуществляется непосредственно в шпинделе сверлильного станка. В случаях, когда размер конуса хвостовика инструмента меньше размера конического отверстия шпинделя, используются переходные конические втулки. Для закрепления инструментов с цилиндрическим хвостовиком используют двух-, трехкулачковые или цанговые патроны.

Разработаны мероприятия по технике безопасности.

В рамках выполненной работы спроектирована конструкция вертикально-сверлильного станка модели 2А135, предназначенного для сверления отверстий с максимальным диаметром 35 мм в деталях и заготовках.

Спецификация – 5 листов

В программе: Компас 3D v

Расчетно-пояснительная записка Word: 22 страницы

Последние просмотренные материалы