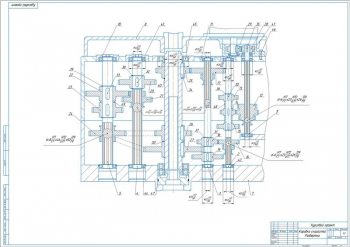

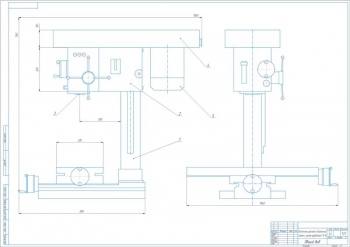

- Чертеж конструкции коробки скоростей, А1:

- Уровень шума не более 70 дБ

- При вращении валов переключение скоростей запрещено

- Не допустима течь масла в местах соединений и уплотнений

- Температура в подшипниковых узлах не более 400

- По окончании сборки коробка подлежит обкатке в течение 30 мин

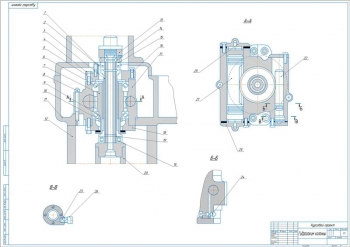

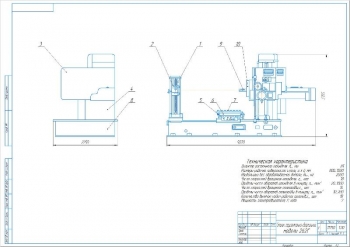

- Кинематическая схема коробки скоростей, А1, со структурной сеткой и графиком частот вращения

Дополнительные материалы: прилагается расчетно-пояснительная записка на 33 листах. В проекте разработана конструкция коробки скоростей сверлильного станка.

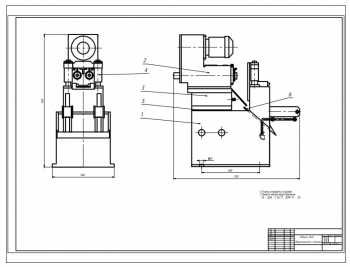

Описано служебное назначение станка. Посредством сверлильных станков выполняется сверление сверления сквозных и глухих отверстий, зенкерование, рассверливание, развертывание, растачивание и нарезание резьбы. Формообразующими движениями при выполнении сверлильных операций являются главное движение - вращательное и движение подачи шпинделя станка. Станки разделяются на вертикально-сверлильные напольные и настольные, для глубокого сверления, радиально-сверлильные, центровальные и многошпиндельные. Произведен выбор станка аналога, в качестве которого принят вертикально-сверлильный станок модели 2Н150. Приведена его техническая характеристика.

Выполнены кинематические расчеты. Определен диапазон регулирования 66,6 и число ступеней шпинделя – 12. Рассчитаны частоты вращения шпинделя: мин 30 мин-1, макс 2000 мин-1. Принят электродвигатель модели 4A132S4У3.

Сделан расчет режимов резания с определением основных значений (черновая обработка):

|

№ |

Наименование |

Значение |

|||

|

Скорость резания, м/мин |

Подача, мм/об |

Мощность, кВт |

Сила резания, Н |

||

|

1 |

Сверление |

20,0 |

0,30 |

5,88 |

6218,0 |

|

2 |

Развертывание |

9,0 |

1,10 |

1,108 |

128,0 |

|

3 |

Нарезание резьбы |

18,0 |

1,00 |

0,23 |

3,0 |

Аналогичные расчеты выполнены для чистовой обработки в зависимости от материала режущего инструмента и обрабатываемой детали. Проведена разработка кинематической схемы с построением структурной сетки в трех вариантах. Для варианта № 1 построен график частот вращения. Сделано определение числа зубьев для трех групповых передач. Сумма зубьев первой группы составляет 170, второй – 68, третьей – 90.

Произведен силовой расчет. Определен КПД привода, равный 0,71. Рассчитаны мощности, угловые скорости и крутящие моменты на валах: 1-й – 5,76 кВт, 74,3 рад/с, 77,5 Н×м, 2-й – 5,59 кВт, 74,3 рад/с, 75,23 Н×м, 3-й – 5,42 кВт, 52,3 рад/с, 103,6 Н×м, 4-й – 5,2 кВт, 104,6 рад/с, 49,7 Н×м.

Выполнен расчет цилиндрической закрытой передачи. В качестве материала для шестерни и зубчатого колеса принята сталь 40Х и сталь 55. Вычислены коэффициенты долговечности 0,49 и 0,55. Определены допускаемые напряжения изгиба: для шестерни 370 МПа, для колеса 278,1 МПа. Определено межосевое расстояние и модуль зацепления: для первой группы колес 80 мм и 2 мм, для второй – 100 мм и 2,5 мм, для третьей – 180 мм и 3 мм. Рассчитаны значения размеров венцов колес. Для передач определены диаметры: делительные, вершин и впадин, передаточное число, ширина зацепления.

Сделано определение сил в зацеплении. Окружная сила равна 1684 Н. В ходе расчета на контактную выносливость активной поверхности зубьев определено допустимое напряжение 424 МПа. Приведены расчеты: на контактную статическую и изгибную прочность при действии максимальной нагрузки. Приведен расчет валов с определением диаметров: 1-го вала - 25 мм, 30 мм, 36 мм, 30 мм, 2-го - 25 мм, 30 мм, 32 мм, 30 мм, 3-го - 30 мм, 32 мм, 40 мм, 34 мм, 4-го - 25 мм, 30 мм, 38 мм, 30 мм. Выполнен расчет подшипников путем определения реакций в опорах вала с помощью программы OPORA. По результатам приняты: для 1, 2 и 4 валов шариковые радиальные однорядные подшипники 106, для 3 вала - шариковые однорядные подшипники 107. Сделан расчет шпоночных соединений на смятие. Принята шпонка 10 х 8 х 40 мм. Определено допускаемое напряжение на смятие 62,18 МПа, площадь смятия 75,6 мм2.

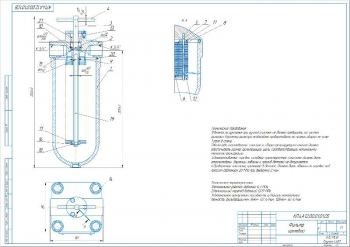

Описана смазка конструкции. В работе выполнен проект коробки скоростей сверлильного станка.

Спецификация – 2 листа (в пояснительной записке)

В программе: Компас 3D v