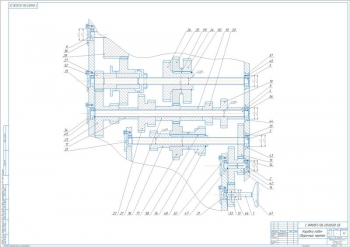

- Чертеж сборочный развертки коробки скоростей, А1

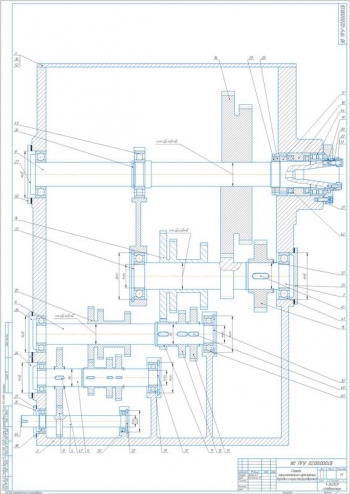

- Свертка коробки скоростей, А1

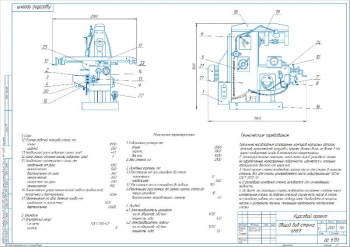

- Кинематическая схема станка, А1, со структурной сеткой и графиком частот вращения

Дополнительные материалы: прилагается расчетно-пояснительная записка на 61 листе.

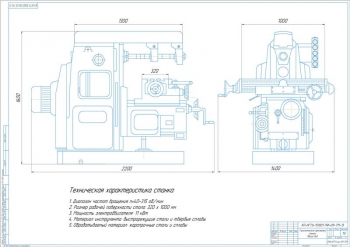

Определены технические характеристики станка:

|

№ |

Наименование |

Значение |

|

1 |

Частота вращения шпинделя |

31,5 мин-1 |

|

2 |

Мощность электродвигателя |

7,5 кВт |

|

3 |

Размер рабочего стола |

400х1000 мм |

|

4 |

Число оборотов электродвигателя |

1460 мин-1 |

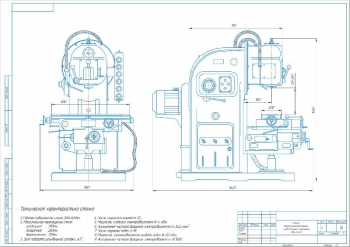

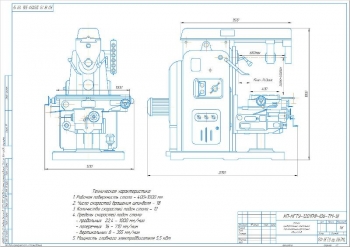

Выполнена разработка и описание компоновки станка. Специализированный вертикально-фрезерный станок предназначен для обработки отверстий со сложными поверхностями при помощи фрез. Основные компоненты станка включают в себя стол, шпиндельную бабку с коробкой подачи и подъемным механизмом, коробку скоростей, станину (колонну) и основание станины. Элементы управления включают в себя ручку для перемещения стола, штурвал для подъема и опускания шпинделя, а также для включения механической подачи. Движения в станке включают вращение шпинделя с режущим инструментом для движения резания и осевое перемещение шпинделя с режущим инструментом для движения подачи. Вспомогательные движения включают ручные перемещения стола и шпиндельной бабки в вертикальном направлении, а также быстрое ручное передвижение шпинделя вдоль его основания. Деталь, подлежащая обработке, устанавливается на столе станка и фиксируется в машинных тисках или специальных приспособлениях. Для выравнивания оси будущего отверстия с осью шпинделя используется перемещение приспособления с деталью в процессе на столе станка. Режущий инструмент крепится в шпинделе станка с помощью патрона или переходных втулок, в зависимости от используемого хвостовика. Для соответствия высоте обрабатываемой детали и длине режущего инструмента производится регулировка стола и шпиндельной бабки.

Выполнено проектирование и описание кинематической схемы станка. Определен диапазон регулирования 50,79 и число ступеней скорости исполнительного органа 18. Рассчитаны частоты вращения. Сделано построение структурной сетки и графика частот вращения.

Приведены динамические, прочностные и другие расчеты проектируемых узлов. Вычислены числа зубьев колес, угловые скорости вращения, мощности и крутящие моменты валов.

Определены параметры зубчатой передачи 1: модуль 1,5 мм, допускаемое напряжение на изгиб 420 МПа. Сделан проектный расчет передачи на контактную выносливость зубьев. В ходе проверочного расчета на выносливость зубьев при изгибе рассчитаны значения: окружная сила 115,14 Н и допускаемое напряжение при изгибе 283,33 МПа. Аналогичные значения рассчитаны для зубчатой передачи 2, 3 и 4.

Выполнен расчет валов на прочность. Для вала 1 определено окружное усилие в зацеплении 1282,3 Н, радиальное – 641,15 Н, оказываемое на вал давление со стороны муфты 439,825 Н. Определены опорные реакции в плоскостях, суммарные изгибающие моменты. Вычислены диаметры вала в опасных сечениях: 25 мм, 20 мм и 18 мм. Выполнена проверка конструкции на статическую и усталостную прочность. Коэффициент запаса прочности вала равен 4,93, что превышает нормативное значение. Такие же расчеты выполнены для валов 2, 3, 4 и 5.

Приведен расчет подшипников. Выбраны радиальные упорные шариковые однорядные подшипники лёгкой серии 204, средней серии 307 и тяжелой серии 410, 414. Для каждого подшипника рассчитана эквивалентная динамическая нагрузка и расчетная долговечность.

Выполнен расчет шпоночных и шлицевых соединений. Выбраны призматические шпонки 8х7х25 мм, 14х9х36 мм, 20х12х56 мм. Шлицевые соединения рассчитаны на смятие и износ.

Описана конструкция и система смазки спроектированных узлов. Применена централизованная смазка.

Приведено описание системы управления станком.

В представленной работе спроектирована конструкция привода главного движения вертикально-фрезерного станка для обработки отверстий со сложными поверхностями при помощи фрез.

Расчетно-пояснительная записка Word: 61 страница

В программе: Компас 3D v