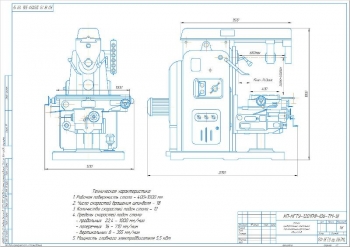

- Чертеж консольного универсального вертикально-фрезерного станка, А2, с характеристикой:

- Рабочая поверхность стола 200х800 мм

- Перемещение стола, макс: продольное – 700 мм, поперечное 260 мм, вертикальное 310 мм

- Число скоростей шпинделя 12

- Мощность главного электродвигателя 4 кВт

- Число ступеней подач 18

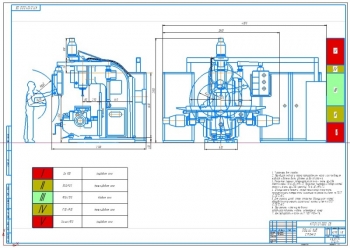

- Кинематическая схема станка, А2

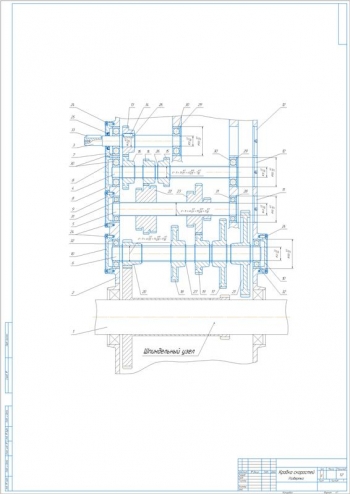

- Развертка сечения коробки скоростей станка, А2

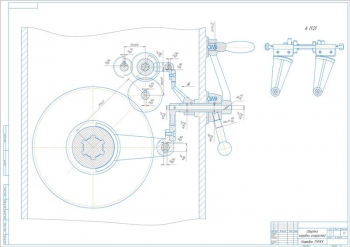

- Рабочий чертеж свертки коробки скоростей, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 28 листах.

Универсальный вертикальный консольно–фрезерный станок предназначен для выполнения различных фрезерных работ в условиях индивидуального производства. В качестве привода главного движения применяется коробка передач со ступенчатым регулированием частоты вращения, соединённая с асинхронным электродвигателем.

Выполнено обоснование основных технических характеристик проектируемого станка. Сделано определение диапазона регулирования частоты вращения шпинделя, равного 20, с вычислением максимального и минимального значения скорости резания: 455 об/мин и 22,74 об/мин. Диапазон регулирования подач равен 13.

Произведен расчет максимальной эффективной мощности электродвигателя 3,51 кВт. Выбран двигатель модели 4А100М4У3.

Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Вес стола |

2452 Н |

|

2 |

Сила резания |

45 Н |

|

3 |

Тяговая сила |

556 Н |

|

4 |

Мощность двигателя подачи |

1,6 кВт |

Сделан кинематический расчет привода главного движения. Построен график частот вращения шпинделя. Определена структурная формула коробки скоростей К = 3 × 2 × (1 + 1 × 1) = 12.

Выбрана кинематическая схема привода. Рассчитаны значения чисел зубьев и модулей зубчатых колес. Для всех элементов принят модуль 2,5 мм.

Вычислены окружные скорости зацепления колес. Выполнена аналитическая проверка точности кинематического расчета с вычислением фактической частоты вращения для каждой ступени.

Приведены силовые расчеты элементов спроектированного узла. Составлена механическая характеристика привода главного движения. Определена частота вращения шпинделя 80 мин-1.

В ходе расчета наиболее нагруженной зубчатой передачи на выносливость при изгибе определены параметры: крутящий момент шестерни 12,36 кгс/м, колеса 48,7 кгс/м, межосевое расстояние 150 мм, диаметр начальной окружности шестерни 200 мм, ширина венца зубчатого колеса 75 мм, допустимое напряжение при изгибе 40 кгс/мм2.

Сделан расчет наиболее нагруженной передачи на контактную выносливость с определением допустимого напряжения 34,7 кгс/мм2.

Определены диаметры валов: 44 мм, 44 мм, 44 мм и 60 мм. Наиболее нагруженный вал, расположенный перед шпинделем, рассчитан на усталостную прочность. Определены нагрузки и силы, действующие на него, реакции опор в вертикальной и горизонтальной плоскости. Выполнено построение эпюр изгибающих моментов на опасных участках. Его диаметр равен 36 мм.

Приведено описание автоматизации работы станка. Для упрощения замены инструмента на фрезерном станке используется автоматический метод. Механизм замены выполнен из автоматического оператора, перегружателя, редуктора, руки, втулки, механизма контроля и барабанного магазина с 10 позициями. Выбор и передача инструмента из магазина в шпиндель, а также возврат использованного инструмента обратно в магазин осуществляется автоматическим оператором. Магазин закреплен на специальной стойке и отделен от станка. Внутри него расположен электродвигатель, который вращает диск большого диаметра с пазами для инструмента. В момент поступления команды диск приводится во вращение. Выбор нужного инструмента осуществляется с помощью вращающегося трансформатора. Когда инструмент достигает нужной позиции, вращение диска замедляется и останавливается. Затем вступает в действие перегружатель, который перемещает втулку с инструментами между магазином и рукой автооператора. Перегружатель - это устройство с редуктором, на быстроходном валу которого расположены клети. Под действием тарельчатых пружин клещи магазина сжимают втулку, передавая ее автооператору. Автооператор с помощью двухзахватной руки забирает инструмент из втулки и шпинделя, меняя их местами.

Описаны особенности работы спроектированного узла. Коробка скоростей встроена в структуру станка и управляется ручками для смены скоростей. Первичное движение на вал коробки передач передается от двигателя, расположенного на задней стороне станка, через гибкую муфту, которая компенсирует любые ошибки в выравнивании двигателя и коробки передач, а также снижает вибрации. Далее движение передается на шпиндель через зубчатые колеса и блоки передач. КП включает в себя систему конических и прямых зубчатых передач с низким передаточным коэффициентом. Все валы, кроме последнего, поддерживаются на легких шариковых подшипниках. Последний вал оснащен коническими роликовыми подшипниками с одной стороны и шариковым двухрядным подшипником с другой. Подшипники на передних концах всех элементов жестко закреплены в корпусе с помощью стандартных опорных колец, а на задних концах используется "плавающее" крепление для предотвращения деформации элементов. Для изменения передач вручную выполняется переключение соответствующих рукояток в момент остановки шпинделя.

В проекте выполнена разработка конструкции коробки скоростей универсального консольного вертикально-фрезерного станка.

Расчетно-пояснительная записка Word: 28 страниц

Программа: Компас 3D v