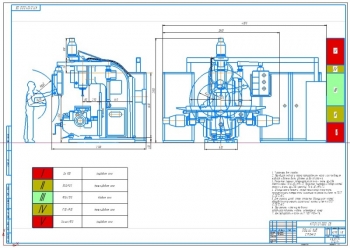

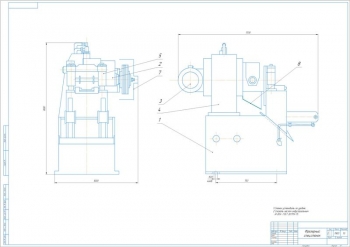

- Чертеж консольного универсального горизонтально-фрезерного станка, А2, с параметрами:

- Рабочая поверхность стола 400х1000 мм

- Число скоростей вращения шпинделя 18

- Мощность главного электродвигателя 5,5 кВт

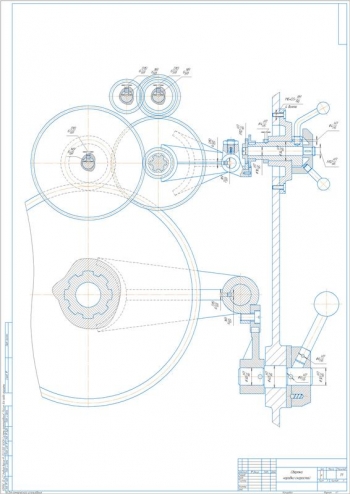

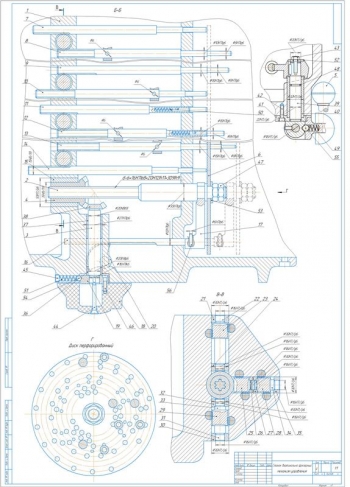

- Технический чертеж кинематической схемы станка, А2, со структурной сеткой частот вращения шпинделя

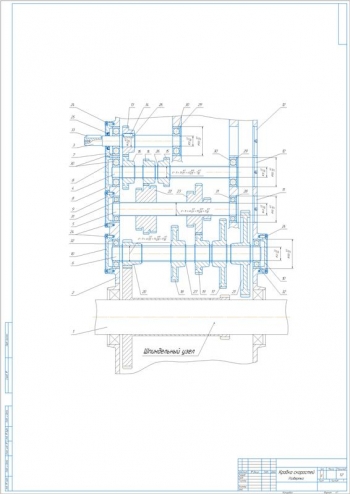

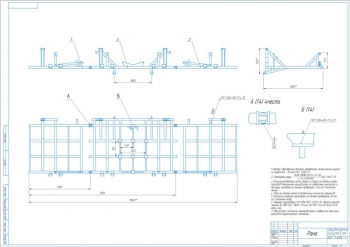

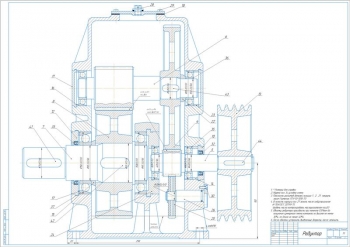

- Развертка сечения станка, А2

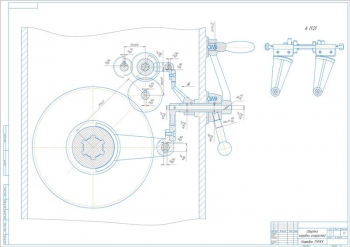

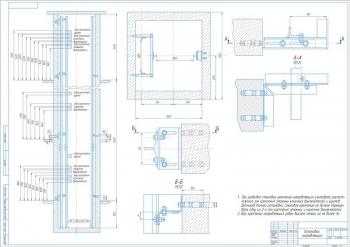

- Рабочий чертеж свертки конструкции, А2

Дополнительные материалы: прилагается расчетно-пояснительная записка на 32 листах.

Многофункциональный станок для фрезерной обработки применяется в условиях индивидуального производств. Он оснащен коробкой передач с изменяемой скоростью вращения, соединенной с асинхронным двигателем для основного движения.

Сделано обоснование основных технических характеристик разрабатываемого станка. Определен диапазон регулирования частоты вращения шпинделя, равный 20. Вычислены максимальное и минимальное значение скорости резания: 318 об/мин и 16 об/мин.

Выполнен расчет диапазона регулирования подач, равного 13.

Определена максимальная эффективная мощность электродвигателя 4,68 кВт. Принят электродвигатель типа 4А112М4У3.

Определены значения: вес стола 2452 Н, сила резания 60 Н, тяговая сила 556 Н, мощность двигателя подачи 1,6 кВт.

В ходе кинематического расчета привода главного движения выполнено построение графика частот вращения шпинделя. Задана структурная формула коробки скоростей К = 3 × 2 × (1 + 1 × 2) = 18.

Произведен выбор кинематической схемы привода. Рассчитаны значения:

|

№ пп |

Передаточное число |

Сумма чисел зубьев |

Число зубьев колеса |

Число зубьев шестерни |

|

1. |

0,42 |

100 |

54 |

26 |

|

2. |

0,8 |

73 |

41 |

32 |

|

3. |

0,63 |

73 |

45 |

28 |

|

4. |

0,5 |

73 |

48 |

24 |

|

5. |

1,58 |

52 |

32 |

20 |

|

6. |

0,8 |

52 |

29 |

23 |

|

7. |

1,26 |

110 |

44 |

56 |

|

8. |

0,32 |

83 |

63 |

20 |

|

9. |

1 |

100 |

50 |

50 |

|

10. |

0,25 |

100 |

80 |

20 |

Модуль для двигателей принят 3 мм.

Сделано определение значений окружных скоростей зацепления колес. Проведена аналитическая проверка точности кинематического расчета, в ходе которой рассчитаны фактические частоты вращения для каждой ступени.

Выполнены силовые расчеты конструктивных элементов разработанного узла. Механическая характеристика привода главного движения показывает, как изменяются мощность и крутящий момент с изменением частоты вращения шпинделя, которая равна 63 мин-1.

Приведены расчеты наиболее нагруженной зубчатой передачи на выносливость при изгибе и контактную выносливость. Рассчитаны основные параметры шестерни и зубчатого колеса: крутящий момент, диаметр начальной окружности, ширина венца. Допустимое напряжение при изгибе 40 кгс/мм2, контактное напряжение 34,7 кгс/мм2.

Сделано вычисление диаметров валов: 28 мм, 35 мм, 28 мм и 60 мм. Расположенный перед шпинделем вал является наиболее нагруженным. Выполнен его расчет на усталостную прочность с вычислением значений действующих на него нагрузки и силы, реакций в опорах в вертикальной и горизонтальной плоскости. Выполнено построение эпюр изгибающих моментов на опасных участках. Его диаметр равен 35 мм.

Разработаны мероприятия по автоматизации работы станка. Для автоматизации процесса смены инструмента на фрезерном станке предусмотрен специальный механизм. В его состав включен автоматический оператор, редуктор, перегружатель, рука, механизм контроля, втулка и барабанный магазин с 10 позициями. Автоматический оператор осуществляет выбор и передачу инструмента из магазина в шпиндель, а также возвращает использованный инструмент обратно. Магазин установлен на специальной стойке, отделенной от станка, и оснащен электродвигателем, который приводит в движение диск с пазами для инструмента большого диаметра. При поступлении команды, вращается диск. Для выбора нужного инструмента используется вращающийся трансформатор. Когда инструмент достигает заданной позиции, вращение диска замедляется и останавливается. Перегружатель начинает работать, перемещая втулку с инструментами между магазином и рукой автооператора. В этом устройстве с редуктором расположены клети на быстроходном валу. Клещи магазина сжимают втулку под действием тарельчатых пружин и передают ее автооператору. Инструмент, расположенный в втулке и шпинделе, быстро забирается автооператором с помощью двухзахватной руки, после чего происходит их обмен местами.

Принцип работы разработанного узла. В задней части корпуса станины станка установлен двигатель, который передает движение на первый вал коробки скоростей. Управление коробкой скоростей осуществляется через рукоятки переключения скоростей. Для передачи движения используется упругая втулочно-пальцевая муфта, которая компенсирует ошибки установки двигателя и снижает вибрацию. Коробка скоростей прямо встроена в корпус станины станка. Для передачи движения на шпиндель используются механизмы, включая цилиндрические прямозубые зубчатые колеса и блоки зубчатых колес. Коробка скоростей специально спроектирована для непосредственной передачи движения на шпиндель. Все валы механизма, за исключением последнего, оснащены шариковыми подшипниками легкой серии для оптимальной работы. Последний вал снабжен коническими роликовыми подшипниками на одном конце и шариковым двухрядным подшипником на другом конце. Подшипники передних концов валов жестко закреплены в корпусе с помощью стопорных колец, тогда как задние концы имеют "плавающее" крепление, что предотвращает их деформацию. Для обеспечения оптимальной работы коробки передач требуется регулярная смена индустриального масла 20, которое используется для смазки подшипников валов. Контроль уровня масла осуществляется посредством специального маслоуказателя. Ручное торможение шпинделя и переключение скоростей осуществляются с помощью соответствующих рукояток. Масло сливается через отверстие. Его замена выполняется каждые три месяца. Масло с гидравлического привода централизованно поступает на смазку механизмов коробки передач через трубку, соединяющуюся с баком через предохранительный клапан гидросистемы.

В работе спроектирована конструкция коробки скоростей универсального горизонтально-фрезерного станка.

Расчетно-пояснительная записка Word: 32 страницы

Спецификация – 2 листа

В программе: Компас 3D v