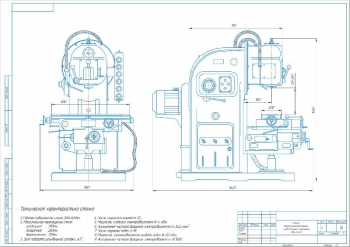

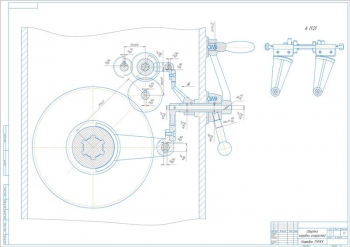

- Чертеж горизонтально-фрезерного станка, А1, с указанием характеристики:

- Диапазон частот вращения 40-315 об/мин

- Размер рабочей поверхности стола 320 х 1000 мм

- Мощность электродвигателя 11 кВт

- Обрабатываемый материал: сплавы и жаропрочные стали

- Материал инструмента: твердые сплавы и быстрорежущие стали

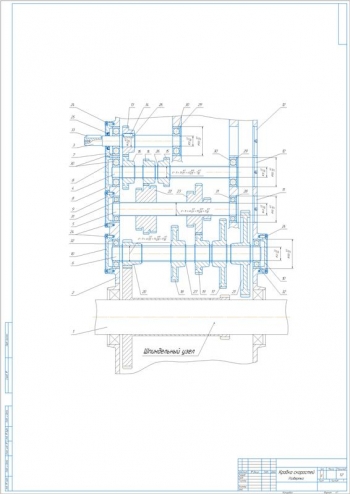

- Развертка коробки скоростей, А1

- Рабочий чертеж свертки коробки скоростей, А2

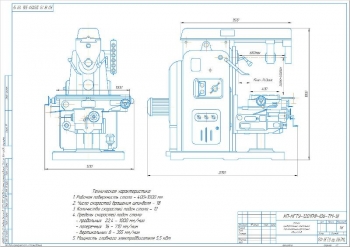

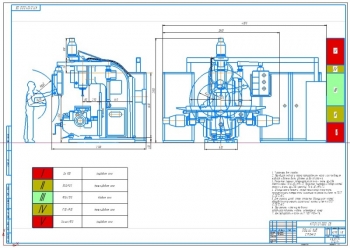

- Кинематическая схема коробки скоростей станка, А1, с графиком чисел оборотов и структурной формулой

Дополнительные материалы: прилагается расчетно-пояснительная записка на 24 листах.

В качестве привода главного движения рассматриваемого станка применяется коробка передач со ступенчатым регулированием частоты вращения, соединённая с асинхронным электродвигателем.

Приведено обоснование основных технических характеристик проектируемого станка. Определен диапазон регулирования частоты вращения шпинделя: макс 4193 об/мин, мин 39 об/мин, "минутная подача" 3500 об\мин.

Рассчитана мощность электродвигателя 9,3 кВт. Выбран двигатель асинхронного типа серии 4А132М2 У3.

Вычислена тяговая сила 181 Н и мощность электродвигателя подачи 2,6 кВт.

Выполнен кинематический расчет привода главного движения. Описано построение графика частот вращения шпинделя. Структурная формула коробки скоростей выглядит так: К = 2х(1+2х2) = 10.

Сделан выбор кинематической схемы привода. Определены числа зубьев и модули зубчатых колес.

Рассчитаны окружные скорости зацепления колес и проведена аналитическая проверка точности кинематического расчета.

Сделаны силовые расчеты элементов спроектированного узла. Приведена механическая N-M-n характеристика привода главного движения. Принята частота вращения шпинделя 63 мин-1.

Выполнен расчет наиболее нагруженной зубчатой передачи на выносливость при изгибе с определением значений:

|

№ |

Наименование |

Значение |

|

1 |

Межосевое расстояние |

150 мм |

|

2 |

Диаметр начальной окружности шестерни |

240 мм |

|

3 |

Рабочая ширина венца |

75 мм |

|

4 |

Усилие, действующее на единицу ширины зуба |

2,435 кгс/мм |

|

5 |

Максимальное напряжение в основании зуба |

3 кгс/мм2 |

В ходе расчета наиболее нагруженной передачи на контактную выносливость определено допустимое напряжение 34,7 кгс/мм2.

Сделан расчет валов с определением их диаметров% 20 мм, 24 мм и 50 мм. Наиболее нагруженный вал, который распложен перед шпинделем, рассчитан на усталостную прочность с определением нагрузок и сил, действующих на него, реакций опор в вертикальной и горизонтальной плоскости, с построением эпюр изгибающих моментов на опасных участках. Вычислен его диаметр, равный 36 мм.

Описана автоматизация загрузки станка. Для упрощения обслуживания фрезерного станка при замене инструмента используется автоматический метод замены инструмента. Механизм замены инструмента представляет собой отдельный узел, включающий автоматический оператор, перегружатель, редуктор, руку, втулку, механизм контроля и барабанный магазин инструментов на 10 позиций. Выбор инструмента может быть осуществлен в произвольном порядке. Автоматический оператор осуществляет передачу инструмента из магазина в шпиндель и возврат использованного инструмента из шпинделя обратно в магазин. Магазин представляет собой устройство, закрепленное на специальной стойке и отделенное от станка. Внутри устройства находится электродвигатель, который вращает диск большого диаметра с пазами для инструмента на его периферии. При получении команды диск начинает вращаться, а выбор нужного инструмента осуществляется вращающимся трансформатором. При достижении нужной позиции инструмента, вращение диска замедляется и затем останавливается. После этого начинает действовать перегружатель, который перемещает втулку с инструментами между магазином и рукой автооператора. Перегружатель представляет собой редуктор, на быстроходном валу которого расположены клети. Когда он движется к автооператору, клещи магазина, под действием тарельчатых пружин, сжимают втулку, передают ее автооператору, который с помощью двухзахватной руки производит захват инструмента в втулке и шпинделе, меняя их местами. В процессе этого происходит замена инструмента в шпинделе и извлечение отработанного инструмента из втулки.

Рассмотрены особенности работы спроектированного узла. Коробка передач установлена в корпусе станины станка и управляется вручную с помощью рукояток переключения скоростей. Движение на первый вал коробки передач передается от двигателя привода основного движения, установленного на задней части корпуса станины. Эта передача осуществляется через упругую втулочно-пальцевую муфту, которая компенсирует ошибки установки двигателя относительно коробки передач, несовпадение осей валов и снижает возникающие вибрации. Дальнейшая передача движения на шпиндель осуществляется через цилиндрические прямозубые зубчатые колеса и блоки зубчатых колес. КП передает движение на шпиндель не напрямую, а с использованием конической и прямозубой цилиндрической передачи с низким передаточным отношением. Все валы, за исключением последнего, установлены на шариковых подшипниках легкой серии. Последний вал имеет конические роликовые подшипники на одном конце и шариковый двухрядный подшипник на другом. Подшипники передних концов всех валов КП жестко закреплены в корпусе с помощью стандартных опорных колец, а задние концы имеют "плавающее" крепление, что предотвращает коробление валов. Для переключения скоростей вручную переключаются соответствующие рукоятки при остановленном шпинделе. Торможение шпинделя также выполняется вручную с помощью рукоятки. Для смазки подшипников валов коробки скоростей применяется индустриальное масло 20, уровень которого контролируется посредством маслоуказателя.

В работе спроектирована конструкция коробки скоростей универсального консольного горизонтально-фрезерного станка.

Расчетно-пояснительная записка Word: 24 страницы

Спецификация – 3 листа

В программе: Компас 3D v