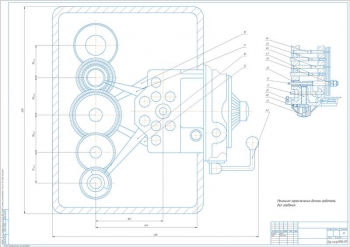

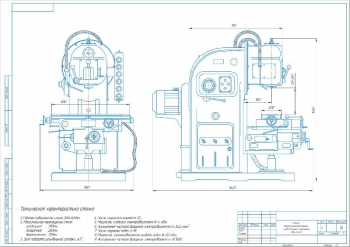

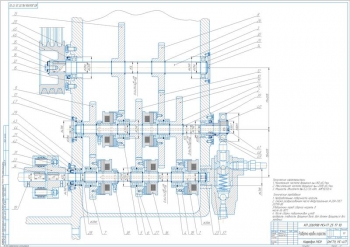

- Чертеж коробки подач в сборе вертикально-фрезерного станка 6Р13, А1

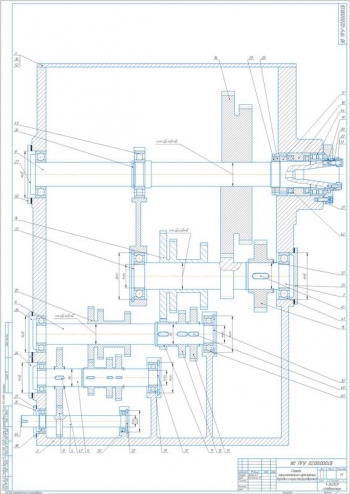

- Сборочный чертеж коробки подач, А1

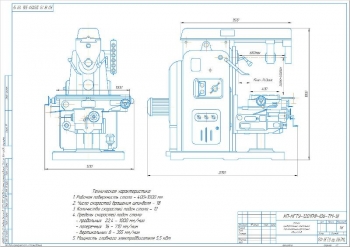

- Кинематическая схема вертикально-фрезерного станка 6Р13, А1, с указанием параметров:

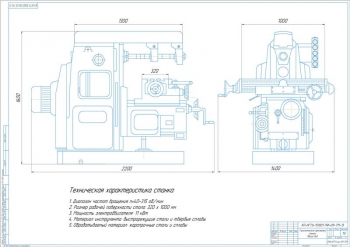

- Размеры рабочей поверхности стола 400х1600 мм

- Число скоростей вращения шпинделя 17, подач стола 17

- Мощность главного электродвигателя 10 кВт

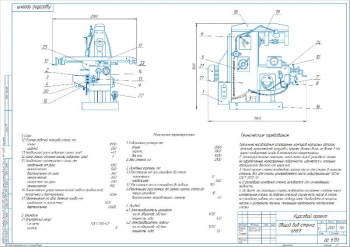

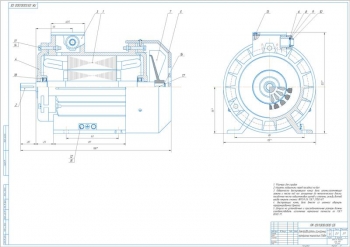

- Деталь зубчатое колесо, А3:

- Модуль 4 мм

- Число зубьев 28

- Делительный диаметр 104 мм

- Межосевое расстояние 84 мм

- Конструктивная разработка крышки, А3

- Рабочий чертеж детали втулка, А3

- Конструкция детали вал, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 41 листе.

Выполнено описание разрабатываемой конструкции и кинематической схемы. Станок предназначен для фрезерования небольших деталей с использованием торцевых и концевых фрез в условиях как индивидуального, так и серийного производства. Благодаря наличию поворотной головки возможна обработка наклонных поверхностей. Деталь для обработки крепится на столе станка, в машинных тисках или специальных приспособлениях, установленных на столе.

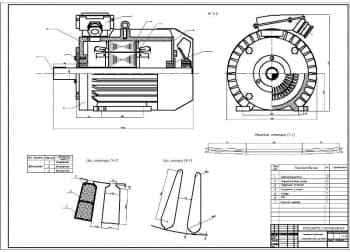

Выполнен расчет режимов резания деталей из чугуна посредством торцовой фрезы с определением диаметры фрезы и ширины фрезерования, глубины резания, подачи на зуб, мощности привода. Выбран электродвигатель серии АИР100L4У3.

В ходе кинематического расчета коробки подач определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Знаменатель геометрического ряда |

1,26 |

|

2 |

Минимальная вертикальная подача |

14 мм/мин |

|

3 |

Частота вращения, миним |

2,33 мин-1 |

Определены частоты вращения шпинделя и построен график, по которому определено передаточное отношение всех передач. Рассчитаны числа зубьев колес. Составлено уравнение кинематического баланса и рассчитаны погрешности действительных передаточных отношений.

Сделаны конструкторские расчеты коробки подач. Вычислены мощности на валах, частоты вращения и крутящие моменты.

Произведен проектный расчет зубчатых передач. В качестве материала для изготовления всех зубчатых колес принята сталь 40Х. Определены допускаемые напряжения контактной выносливости зубьев и изгиба колеса. Рассчитаны размеры передач и пар зубчатых колес: межосевое расстояние, модуль, диаметры – делительный, вершин и впадин, ширина венцов колес.

Выполнен проверочный расчет прямозубой передачи по контактным напряжениям и напряжениям изгиба.

Приведен расчет валов с вычислением диаметров их выходных концов для установки подшипников: 20 мм и 25 мм. Дальнейший расчет произведен для вала № 3, диаметром 25 мм. Определены параметры: окружная сила 1036,5 Н, радиальная 377,25 Н. Рассчитаны усилия в опорах в горизонтальной и вертикальной плоскости. Построена эпюра нагружения вала. Опасное сечение вала находится под зубчатым колесом.

Расчет вала на усталостную прочность выполнен по суммарному изгибающему и крутящему моменту в опасном сечении. Вычислен общий коэффициент запаса прочности, равный 2,4. Статическая прочность вала подсчитана по эквивалентным напряжениям.

Выполнен выбор и расчет подшипников. Приняты подшипники: шариковый радиальный однорядный средней серии № 304 и 302.

Выбрана призматическая шпонка 8х7х75 мм.

Описана система управления. Для изменения подачи необходимо переместить два тройных блока зубчатых колес и одну муфту. Управление коробкой подач осуществляется через механизм, который действует по следующему принципу. Переключение блоков на одном валу осуществляется с помощью рукоятки управления, которая вращает валик при повороте. Валик связан с зубчатым сектором, который передает вращение зубчатой рейке, на которой установлена вилка, передающая движение блока по валу.

Смазка станка осуществляется циркуляционной системой и за счет набивки подшипников при сборке консистентной смазкой.

Приведены мероприятия по технике безопасности и охране окружающей среды.

Расчетно-пояснительная записка Word: 41 страница

Спецификация – 3 листа

В программе: Компас 3D v