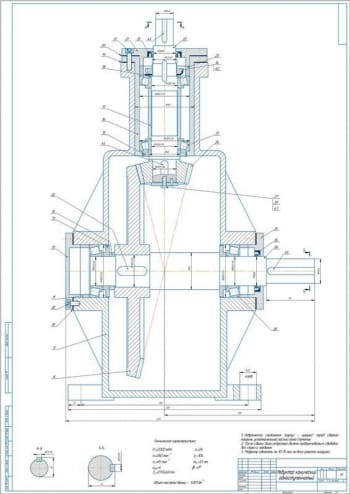

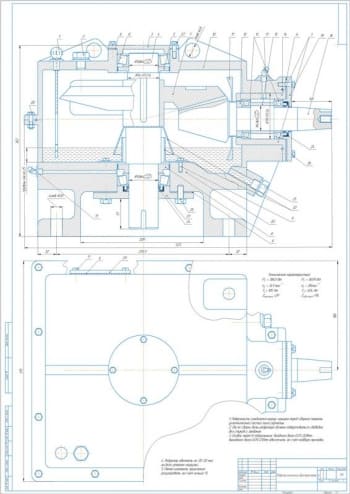

- Рабочий чертеж быстроходного вала-шестерни А3:

Внешний окружной модуль 1,5

Число зубьев 15

Тип зуба круговой

Средний угол наклона зуба 35º

Угол делительного конуса 12,72º

Нормальный исходный контур ГОСТ 16202-81

Коэффициент смещения 0,22

Степень точности по ГОСТ 1643-72 7-В

Делительный диаметр 45

220-240 HB.

Острые кромки притупить радиусом 0,3 мм.

Неуказанные радиусы 1,5 мм max.

Неуказанные предельные отклонения размеров: валов – h14; отверстий – H4.

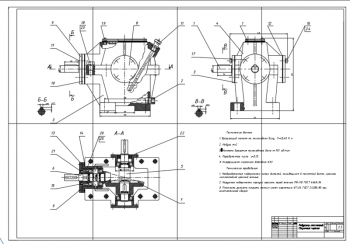

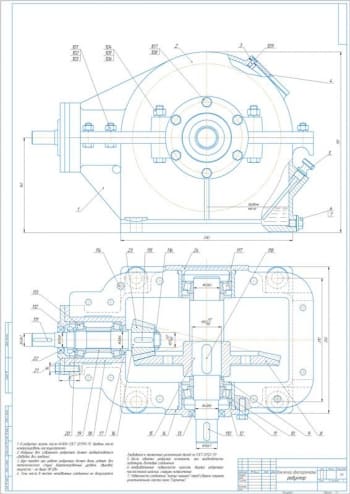

- Чертеж конического колеса А3:

Число зубьев 133

Угол делительного конуса 77,28º

Коэффициент смещения -0,22

Делительный диаметр 200

179-207 HB.

Радиусы скруглений 2 мм max.

Неуказанные предельные отклонения размеров: отверстий +t/2; валов – t/2; остальных ±t/2.

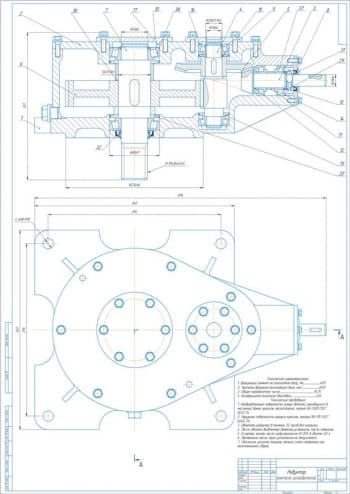

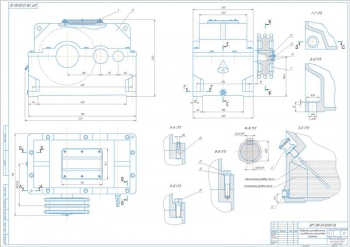

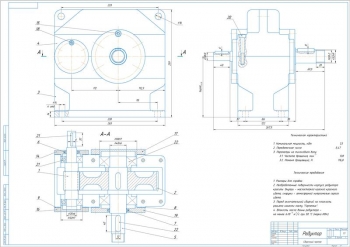

- Чертеж крышки корпуса А1:

Неуказанные литейные уклоны 3º.

Покрытие механически не обработанных поверхностей: внутри оранжевой нитроэмалью, снаружи нитроэмалью красного цвета.

Старить.

Неуказанные предельные отклонения размеров: диаметров h14, H14; прочих IT14/2 ГОСТ 308932-тК.

Указан размер для справки.

Раковины и рыхлости в литье не допускаются.

Обработку по размерам в квадратных скобках производить.

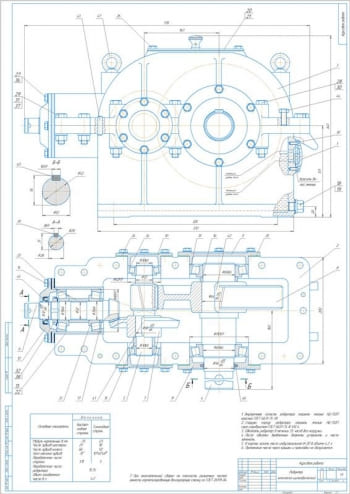

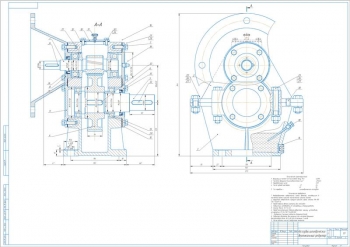

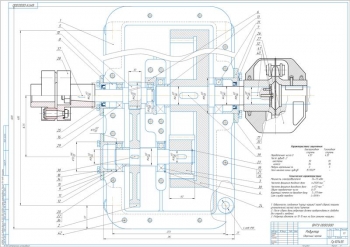

- Сборочный чертеж конического редуктора А1:

Передаточное число редуктор 4,5

Крутящий момент на тихоходном валу 82,7 Н*м

Скорость вращения быстроходного вала 1415 об/мин

Редуктор залить маслом: индустриальное И-Г-А-68 ГОСТ 17479-87.

В подшипниковые узлы при сборке заложить консталин жировой УТ-1 ГОСТ 1957-73.

Привод допускается эксплуатировать с отклонением от горизонтального положения на угол до 5ºС. При этом должен быть обеспечен уровень масла, достаточный для смазки зацепления.

- Рабочий чертеж ведомого шкива А3:

Формовочный уклоны 1º.

H14, h14, ±IT14/2.

Неуказанные литейные радиусы 3-5 мм.

Формовочные уклоны по ГОСТ 3212-92.

Точность отливки 8-0-0-7 ГОСТ 26645-85.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 страницах, где приведено описание проектирования привода к роликовому конвейеру с коническим редуктором.

Приведен рисунок кинематической схемы роликового конвейера с обозначением ее элементов: тяговая цепь, ролик, конический редуктор, электродвигатель, клиноременная передача, цепная муфта, тяговая звездочка и валы. Перечислены исходные данные для проектирования:

- Окружная сила на ролике 2 кН

- Скорость перемещения груза 0,6 м/с

- Диаметр ролика 80 мм

- Допускаемое отклонение скорости барабана 5%

- Срок службы привода 4 года

Рассчитан срок службы привода в часах – 16,5*103, требуемая мощность и передаточное число для выбора электродвигателя. В результате выбран двигатель 4А80В4 мощностью 1,5 кВт. Также высчитаны кинематические и силовые параметры привода.

Выбран материал для изготовления зубчатых передач и определены допускаемые напряжения. Далее проведен расчет закрытой конической передачи. Данные расчетов для колеса занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Внешний делительный диаметр колеса |

200 мм |

|

2 |

Внешний окружной модуль |

1,5 мм |

|

3 |

Передаточное число конической передачи |

4,43 |

|

4 |

Диаметр вершин зубьев колеса |

200,66 мм |

|

5 |

Диаметр впадин зубьев колеса |

171,4 мм |

|

6 |

Осевая сила |

265 Н |

|

7 |

Радиальная сила |

752 Н |

|

8 |

Средняя окружная скорость |

1,3 м/с |

|

9 |

Контактные напряжения |

385 МПа |

|

10 |

Напряжения изгиба |

94 МПа |

Для клиноременной передачи выбран ремень сечения А с малым шкивом диаметром 100 мм. Другие параметры данной передачи составили:

- Диаметр большого шкива – 224 мм;

- Межосевое расстояние – 300 мм;

- Длина ремня – 1120 мм;

- Скорость ремня – 7,41 м/с;

- Окружная сила – 181 Н;

- Натяжение ветви ремня – 83 Н;

- Максимальные напряжения в сечении ведущей ветви ремня – 9,65 Н/мм2.

Определены нагрузки валов редуктора, показана схема нагружения валов с таблицей параметров для колеса и шестерни. Проведена эскизная компоновка общего вида редуктора. Для этого сначала рассчитаны диаметры и длины участков валов, затем подобраны радиально-упорные роликоподшипники легкой серии №7207.

Составлена расчетная схема быстроходного и тихоходного валов с эпюрами крутящих моментов. Выполнен расчет реакций опор и изгибающих моментов.

Проверочный расчет подшипников заключается в определении требуемой грузоподъемности и расчетной долговечности. Для быстроходного вала – 22,5 кН и 98045 часов, для тихоходного – 9,7 кН и 162508 часов.

Проведена конструктивная компоновка привода. Найдены конструктивные размеры колес, валов, корпуса и элементов открытых передач. Результаты приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Диаметр ступицы |

70 мм |

|

2 |

Длина ступицы |

40 мм |

|

3 |

Толщина обода |

6 мм |

|

4 |

Толщина диска |

5 мм |

|

5 |

Фаска зубьев |

1 мм |

|

6 |

Толщина стенки корпуса и крышки редуктора |

8 мм |

|

7 |

Толщина нижнего пояса |

20 мм |

|

8 |

Диаметр фундаментных болтов |

16 мм |

|

9 |

Ширина ведущего шкива |

28 мм |

|

10 |

Толщина обода |

18 мм |

|

11 |

Толщина диска |

22 мм |

|

12 |

Диаметр внутренней ступицы |

22 мм |

|

13 |

Длина ступицы |

50 мм |

|

14 |

Конструктивный диаметр ведомого шкива |

29 мм |

|

15 |

Диаметр внутренней ступицы |

25 мм |

|

16 |

Длина ступицы |

40 мм |

В качестве соединений валов с деталями, передающими вращающий момент, выбраны призматические шпонки со скругленными торцами, а для передачи вращающего момента с вала двигателя на ведущий вал редуктора – цепная муфта с передаваемым моментом 250 Н*м. Смазывание зубчатых передач осуществляется путем окунания зубчатых колес в масляную ванну, смазка подшипников – пластинчатая смазка УТ-1.

Выполнены проверочные расчеты шпонок, стяжных винтов подшипниковых узлов, а также быстроходного и тихоходного валов.

Выбранные шпонки для быстроходного и тихоходного валов рассчитаны на смятие – 18,9 МПа, 58,7 МПа и 83,5 МПа.

Стяжные винты проверены по эквивалентным напряжениям на совместное действие растяжения и кручения.

Определен коэффициент запаса прочности быстроходного вала – 8,7 и тихоходного вала – 3,3.

Высчитан условный объем редуктора – 33*106 мм3 и критерий технического уровня – 0,82. По этому значению определено, что технический уровень низкий и он считается морально устаревшим.

В ходе выполнения работы была рассмотрена кинематическая схема привода и исходные данные для проектирования, рассчитаны кинематические параметры.

Выбран материал для зубчатых зацеплений и выполнен расчет закрытой конической передачи. Проведен расчет клиноременной передачи и валов редуктора.

Проверены подобранные подшипники на грузоподъемность и долговечность. Выполнено конструирование элементов редуктора.

Рассчитаны шпонки, стяжные винты и валы на прочность.

Спецификация – 3 листа

В программе: Компас 3D v