Перечень чертежей:

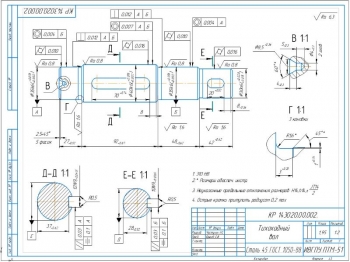

1. Вал (заготовка) на формате А2 с техническими указаниями:

- Точность штамповки 7-8 ГОСТ 26645-85.

- Неуказанные радиусы 2...2,5 мм.

- Неуказанные уклоны 3...5°.

- Остальные требования к штамповке по ГОСТ 26358-84.

2. Рабочий чертеж детали вал А2 из материала сталь45 ГОСТ 1050-88

3. Чертеж детали с обозначением припусков, допусков и шероховатостей

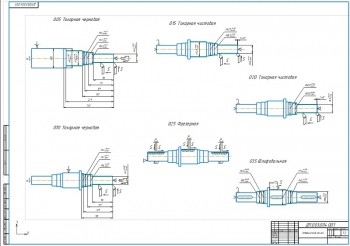

4. Эскизы восстановления А1 с переходами:

Лазерная наплавка:

Наплавить поверхность до ф 40 мм, L=31 мм.

Оборудование: ЛГП-702

n - 10 мин-1

I - 3 А/мм

N - 1012кВт/см2

Заплавка под флюсом:

Заплавить изношенный шпоночный паз до ф 30 мм, L=28 мм.

Оборудование: Полуавтомат А-580

S - 2 м/мин

I - 180А

U - 24 В

Заплавка в среде СО2:

Заплавить изношенный шпоночный паз до ф 30 мм, L=28 мм.

Оборудование: Полуавтомат А-537.

S - 5 м/мин

Т - 2000 °С

I - 30 А

U - 18 В

Электромагнитная наплавка:

Наплавить поверхность доф 50,5 мм, L=190 мм.

Оборудование: МЭС-1

S - 5 м/мин

n - 10 мин-1

I - 300 А

U - 12 В

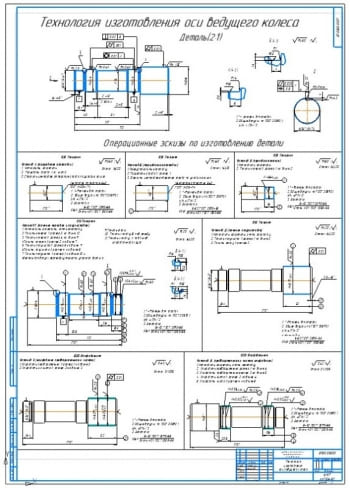

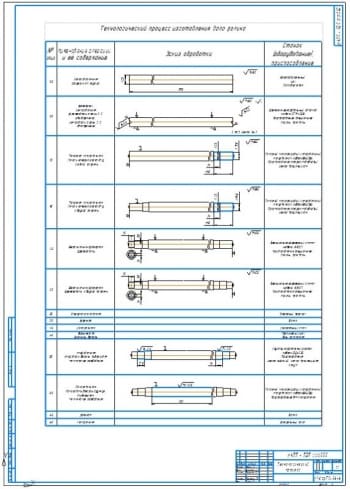

5. Эскизы операционные А1:

Операция 005Фрезерно-центровальная.

Фрезеровать в размерL=376 мм:V - 198 м/мин, n - 700 мин-1,S - 0,7 мм/об, Т0 - 0,14 мин, Тшт - 0,195 мин

Сверлить центровые отверстия ф 5 мм L=12 мм:V - 28 м/мин, n - 1115 мин-1, S - 1 мм/об, Т0 - 0,021 мин, Тшт - 0,195 мин

Операция 010 Токарная (установ Б):

Точить ф 44 мм до ф 40,5L=83 мм: V - 87 м/мин, n - 630 мин-1, S - 0,8 мм/об, Т0 - 0,165 мин, Тшт - 0,35 мин

Точить ф 39 мм до ф 35,5L=31 мм: V - 98 м/мин, n - 800 мин-1, S - 0,8 мм/об, Т0 - 0,05 мин, Тшт - 0,35 мин

Точить ф 34 мм до ф 30,5L=32 мм: V - 85 м/мин, n - 800 мин-1, S - 0,8 мм/об, Т0 - 0,05 мин, Тшт - 0,35 мин

Снять фаски 1,6 45 на ф 30 мм на ф 40 мм: V - 94,2 м/мин, n - 1000 мин-1, S - 0,8 мм/об, Т0 - 0,02 мин, Тшт - 0,35 мин

Операция 015 Фрезерная:

Фрезеровать шпоночный паз ширинойb=10 мм, h=5мм на длине L=28 мм на ф 30: V - 56,5 м/мин, n - 1800 мин-1, S - 0,2 мм/об, Т0 - 0,31 мин, Тшт - 0,37 мин

Операция 020 Шлифовальная (установ Б):

Шлифовать с ф40,5 доф 40k6 на длине L=83 мм:V - 88 м/мин, n - 700 мин-1, S - 0,5 мм/об, Т0 - 0,24 мин, Тшт - 0,48 мин

Шлифовать с ф 35,5 до ф 35h8 на длине L=31 мм: V - 88 м/мин, n - 700 мин-1, S - 0,5 мм/об, Т0 - 0,09 мин, Тшт - 0,48 мин

Шлифовать с ф 30,5 доф30h11 на длине L=32 мм: V - 88 м/мин, n - 700 мин-1, S - 0,5 мм/об, Т0 - 0,09 мин, Тшт - 0,48 мин

Дополнительные материалы: Пояснительная записка на 19 стр.

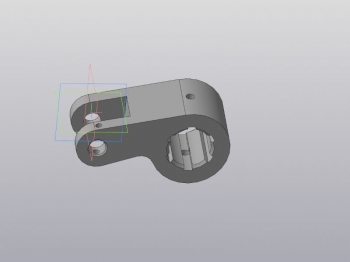

В данной работе была выполнена разработка технологического процесса изготовления детали вал.

Проведен анализ технологичности детали. Деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. Программа выпуска - 10000 шт, материал изготовления - сталь 45 ГОСТ 1050-88.

Определена величина партии, запускаемой в производство одновременно – 236 деталей.

В качестве способа получения заготовки была принята штамповка.

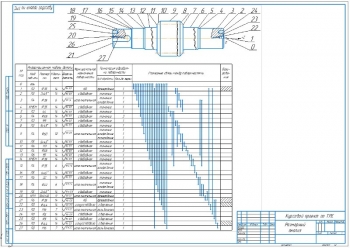

Выполнена разработка маршрута механической обработки детали. Рассчитаны припуски со следующими значениями:

- Минимальный припуск на точение: черновое – 2·800 мкм, чистовое – 2·600 мкм

- Минимальные припуск под шлифование: предварительное – 2·140 мкм, окончательное – 2·60 мкм

Осуществлен выбор основного оборудования и приспособлений. Для фрезерной операции 005 был подобран станок фрезерно-центровальный МР-73. Мерительный инструмент - ШЦ-I-125 ГОСТ 166-89.

Для токарных операций принят токарно-винторезный станок 1А616. Максимальный диаметр обработки над станиной – 180 мм. Максимальный диаметр обработки над суппортом – 36 мм. Максимальный диаметр обрабатываемого прутка – 165 мм. Высота центров – 750 мм. Для фрезерной операции 015 принят шпоночно-фрезерный станок 6Р11. Для операции 020 (вертикально-сверлильная) выбран вертикально-сверлильный станок 2Р53.

В качестве оборудования для шлифовальной операции 020 был принят кругло-шлифовальный станок 3131. Частота вращения шлифовального круга 2110 мин-1. Размер шлифовального круга 350х40х127 мм. Привод поводковый патрон. Частота вращения детали 40…400 мин-1. Мерительный инструмент - микрометр МК 50-1 по ГОСТ 6507-78.

Рассчитаны режимы резания.

Проведен анализ возможных дефектов.

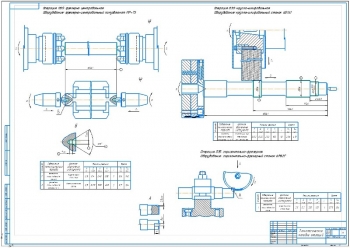

Рассмотрены основные способы восстановления качества детали, а именно:

- Восстановление посадочной поверхности лазерной наплавкой;

- Восстановление шпоночного паза заплавкой в среде СО2;

- Восстановление шпоночного паза заплавкой под флюсом;

- Восстановление посадочной поверхности электромагнитной наплавкой.

Подробно описан каждый метод восстановления, подобраны материалы и оборудование. Разработаны маршруты восстановления.

В результате проведенной работы разработан технологический процесс изготовления и ремонта детали. Были рассчитаны припуски на обработку заданной поверхности, а также режимы резания при точении этой поверхности и выбраны оптимальные варианты ремонта детали

Карта эскизов в Word 4 стр, маршрутная карта в Word 1 стр.

В программе: Компас 3D v и АvtoCAD

Последние просмотренные материалы