Перечень чертежей:

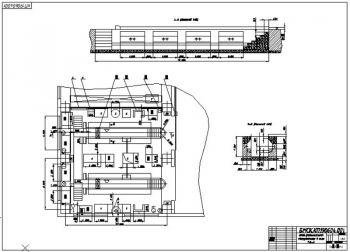

- Чертеж шлицевого рычага формата А3 с техническими требованиями:

- Н14 , h14, ± ΙΤ14/2

- HRC 28...32

- Острые кромки притупить

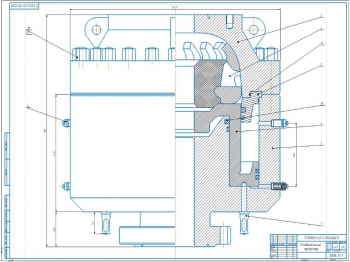

- 3-D модель рычага

Дополнительные материалы: прилагается расчетно-пояснительная записка на 26 листах, где разработан перспективный технологический процесс обработки детали рычага шлицевого.

Проведен анализ рабочего чертежа. Деталь «шлицевый рычаг» имеет отверстие диаметром 13Н7 с шероховатостью 1,6. Имеются отверстие со шлицами диаметром 32Н8, имеется резьба М6 - 7Н и М8- 7Н. На детали также имеется паз шириной 25 мм. Втулка изготовлена из Сталь 45 по ГОСТ 1050 – 88.

Выполнена разработка технологического чертежа. Определены параметры состояния поверхности детали:

|

№ п/п |

Вид поверхности, мм |

Допуск на размер, мкм |

Допуск формы, мкм |

Допуск расположения, мкм |

Шероховатость поверхности, мкм |

Твердость поверхности |

Примечания |

|

1 |

Наружная, цилиндр. |

430 |

258 |

- |

12,5 |

28…32 |

|

|

2 |

Наружная, плоская |

740 |

444 |

- |

12,5 |

28…32 |

|

|

3 |

Наружная, цилиндр. |

620 |

372 |

- |

12,5 |

28…32 |

|

|

4 |

Наружная, плоская |

520 |

312 |

- |

12,5 |

28…32 |

|

|

5 |

Наружная, цилиндр. |

75 |

45 |

- |

12,5 |

28…32 |

|

|

6 |

Внутренняя, фасонная |

360 |

216 |

0,2 |

2,5 |

28…32 |

|

|

7 |

Наружная, плоская |

620 |

372 |

0,1 |

2,5 |

28…32 |

|

|

8 |

Внутренняя, коническая |

250 |

150 |

- |

12,5 |

28…32 |

|

|

9 |

Внутренняя, цилиндр. |

25 |

15 |

- |

12,5 |

28…32 |

|

|

10 |

Внутренняя, коническая |

250 |

150 |

- |

12,5 |

28…32 |

|

|

11 |

Внутренняя, коническая |

250 |

150 |

- |

12,5 |

28…32 |

|

|

12 |

Внутренняя, цилиндр. |

18 |

10,8 |

0,2 |

1,6 |

28…32 |

|

|

13 |

Наружная, плоская |

360 |

216 |

- |

3,2 |

28…32 |

|

|

14 |

Наружная, плоская, торцевая |

620 |

372 |

- |

12,5 |

28…32 |

|

|

15 |

Наружная, плоская |

360 |

216 |

- |

3,2 |

28…32 |

|

|

16 |

Внутренняя, коническая |

250 |

150 |

- |

12,5 |

28…32 |

|

|

17 |

Внутренняя, резьба |

15 |

9 |

- |

12,5 |

28…32 |

|

|

18 |

Наружная, плоская |

620 |

372 |

0,1 |

12,5 |

28…32 |

|

|

19 |

Внутренняя, резьба |

15 |

9 |

- |

12,5 |

28…32 |

Сделан анализ технологичности детали. Технологичность поверхности определена на основе бальной оценки. Выбраны наименее технологичные поверхности, обработка которых должна оказаться наиболее трудоёмкой.

Произведен выбор обработки отдельных поверхностей. Выбран подбор метод обработки на основе расчета уточнения. Уточнение – это отношение погрешностей исходной заготовки к одноименной погрешности готовой детали.

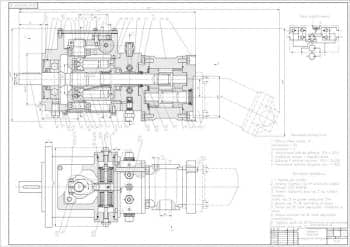

Выполнен расчет припусков и межоперационных размеров. Приведен выбор вида и способа получения заготовки. Способ получения заготовки – прокат стальной горячекатаный квадратный обычной точности ГОСТ 2591-88. Заготовка 58х58 мм. Площадь поперечного сечения 33,64 см2 , масса 1 м профиля 26,40 кг. Прокат длиной от 2 до 6 м для стали Ст 45 ГОСТ 1050-88. Допуск на длину заготовок 0,8 мм. Определена длина заготовки, равная 123 мм и масса заготовки 1,092 кг. Припуск на обработку двух торцов 3 мм при длине проката 3 м. Сделан выбор и обоснование схем базирования и установки.

Произведена разработка маршрутной технологии и операций по переходам. Выполнено назначение режимов резания.

В данном проекте выполнена разработка технологического процесса изготовления шлицевого рычага на универсальном оборудовании в условиях мелкосерийного производства.

В программе: Компас 3D v