Перечень чертежей:

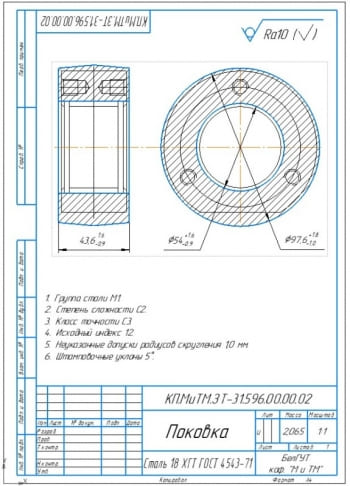

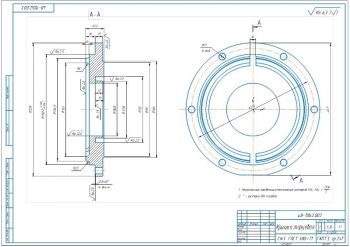

- Чертеж заготовки А2:

Отливка 15Л-II ГОСТ 977-75.

Неуказанные предельные отклонения размеров по II группе ГОСТ 7505-74.

Расслоения не допускаются.

Неуказанные литейные радиусы 5 мм.

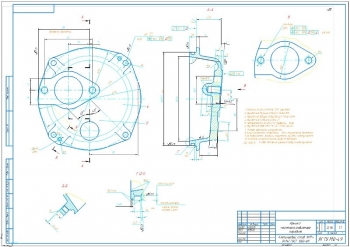

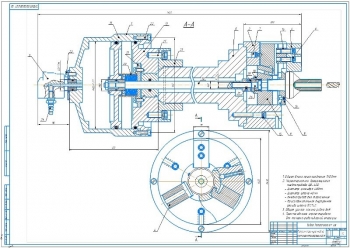

- Рабочий чертеж газоприемного корпуса компрессора А2:

Допуск плоскостности по ГОСТ 12815 0,8 мм для диаметров свыше 50 мм.

Допускается местная зачистка (подторцовка) поверхности корпуса турбины глубиной не более 1 мм.

На необработанных поверхностях допускаются отдельные вмятины, забоины, раковины, шлаковые включения и другие дефекты, не влияющие на прочность.

Поле допуска неуказанных размеров обработанных поверхностей по классу точности «средний», между обработанной и необработанной по классу «очень грубый» ГОСТ 25670-83.

Корпус изнутри должен быть покрыт смазкой по ГОСТ 19537-83 или другой соответствующей. Допускаются другие способы защиты поверхностей корпуса от атмосферной коррозии.

При транспортировании детали должны быть упакованы в тару по ГОСТ 2991-85 и ГОСТ 10198-91.

По согласованию с потребителем допускается корпуса не маркировать.

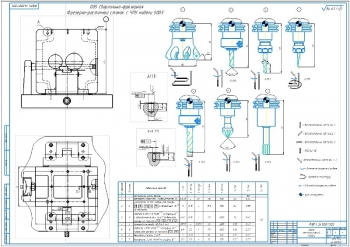

- Карта технологических наладок А1операций:

Фрезерная

Сверлильная

Резьбонарезная

Токарная

Алмазно-расточная

Круглошлифовальная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 37 страницах, где описана разработка технологического процесса изготовления газоприемного корпуса компрессора легкового автомобиля.

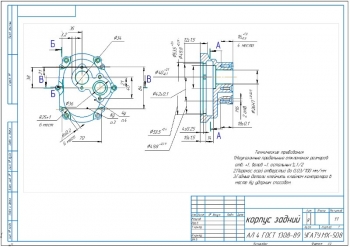

Назначение детали – формирование скорости потока выхлопного газа, который попадает на турбинные лопатки, и для придания ему определенной траектории. Данная деталь изготавливается из СЧ35. Ее масса – 3 кг.

Проведен анализ технологичности детали. В целом деталь технологична, но присутствуют небольшие трудности при изготовлении. Точнее – отклонение формы «округлость» не более 0,005 мм и допуск биения и прямолинейности.

В качестве заготовки выбрана отливка с коэффициентом использования материала 0,857. Материал заготовки, серый чугун, один из распространенных литейных сплавов.

Для определения типа производства использована справочная таблица. Тип производства – средне-серийное. Составлен предварительный маршрут обработки и посчитано время на обработку пооперационно:

- Точение поверхностей – 5,5 мин;

- Зубофрезерование – 9,01 мин;

- Шлифование – 0,1134 мин.

Определено расчетное количество станков и общее количество рабочих мест.

Выбраны технологические базы для обработки. Данные базы должны совпадать с измерительными и конструкционными базами. Изображена схема базирования детали.

В виде таблицы разработан окончательный технологический процесс обработки с оборудованием и технологическими базами. Показан эскиз корпуса.

Рассчитан припуск для диаметра 60 мм. Результаты приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Минимальный операционный припуск на черновое обтачивание |

848 мкм |

|

2 |

Минимальный операционный припуск на чистовое обтачивание |

103 мкм |

|

3 |

Минимальный операционный припуск на шлифование |

17 мкм |

|

4 |

Минимальный расчетный припуск |

2064 мкм |

В разрабатываемом технологическом процессе преобладает токарная обработка, также присутствует шлифовальная обработка.

Для осуществления токарных операций выбран токарно-винторезный станок с ЧПУ 16К20Ф3. Ниже перечислены его технические характеристики:

- Расстояние между центрами .2000 мм

- Наибольший диаметр обработки над станиной 400 мм

- Наибольший диаметр обрабатываемого прутка 50 мм

- Наибольший размер обрабатываемой заготовки над суппортом 220 мм

- Частота вращения шпинделя 12,5..1600 мин-1

- Конец шпинделя по ГОСТ 12595-72 1—бК

- Наибольшее сечение резца резцедержателя суппорта 25х25 мм

- Подача на один оборот шпинделя:

— продольных 0,05..2,8 мм/оборот

— поперечных 0,025. .1,4 мм/оборот

- Мощность электродвигателя 10 кВт

- Категория ремонтной сложности 19

- Габариты станка 2505х1190 мм

Приведены таблицы с приспособлениями, режущим и мерительным инструментом, используемых в технологическом процессе.

Рассчитаны режимы резания для фрезерной, токарно-многорезцовой и шлифовальной операций. В таблице показаны результаты расчетов для фрезерной операции:

|

№ |

Название |

Значение |

|

1 |

Глубина резания |

2 мм |

|

2 |

Ширина резания |

10 мм |

|

3 |

Подача |

0,11 мм |

|

4 |

Скорость резания |

112 м/мин |

|

5 |

Частота вращения фрезы |

358 мин-1 |

|

6 |

Окружная сила |

3567 Н |

|

7 |

Крутящий момент |

1783 Нм |

|

8 |

Мощность резания |

6,5 кВт |

|

9 |

Основное время |

0,035 мин |

В ходе разработки было рассмотрено назначение детали, проведен анализ ее технологичности и выбран тип заготовки – отливка.

Также определен тип производства – среднесерийный.

Выбраны технологические базы, разработан технологический процесс, рассчитан припуск на обработку диаметра 60 мм.

Подобрано оборудование для токарной операций – токарно-винторезный станок 16К20Ф3. Подобраны приспособления, режущий и мерительный инструмент.

Выполнен расчет режимов резания.

В программе: Компас 3D v