Перечень чертежей:

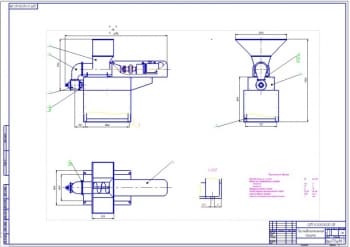

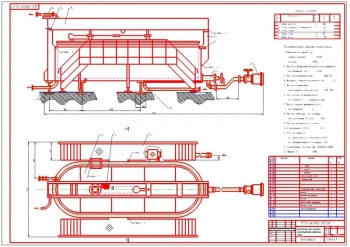

- Общий вид тестоделительно-округлительного автомата (формат А1) для деления теста из пшеничной муки 1, 2 и высшего сортов и округления заготовок при выработке мелкоштучных булочных изделий для хлебопекарной промышленности:

Производительность, шт/мин. 30

Установленная мощность, кВт 4

Габаритные размеры, мм:

длина: 2110

ширина: 1550

высота: 1500

Масса, кг 1552

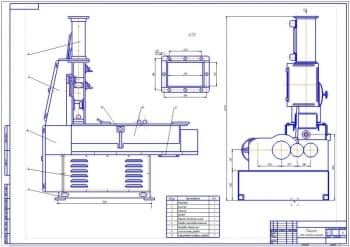

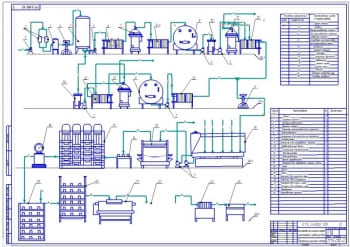

- Кинематическая схема автомата (формат А1)

Электродвигатель, цилиндрический редуктор с вариатором на быстроходном валу и разветвительная коробка смонтированы на станине.

Ведущий шкив, закрепленный на валу электродвигателя, связан с ведомым шкивом – вариатором и широким вариаторным ремнем. На выходном валу редуктора установлена шестерня, приводящая в движение валы станины (разветвительной коробки).

На станине расположены механизмы, необходимые для передачи движения на вал лопасти и тестоделительной головки, а также привод заслонки, устройство поворота заслонки, механизм дросселирования.

Зубчатый блок, установленный на главном валу, передает вращение с вала на вал лопасти через зубчатое колесо.

Привод заслонки состоит из закрепленного на главном валу кривошипа с пальцем. Корпус шатуна шарнирно связан с пальцем кривошипа и через стяжку с рычагом, установленном на валу.

Привод вала тестоделительной головки осуществляется зубчатой передачей от вала лопасти.

Привод тестоокруглителя производится от ведомого вала редуктора на вал через зубчатую пору.

Привод сбрасывателя производится через зубчатые передачи от вала тестоделительного барабана.

Механизм дросселирования через устройство поворота заслонки передает качательное движение на вал заслонки, расположенной и тестовой камере.

С приводного вала тестоокруглителя, через соединительную муфту, крутящий момент передается на червячный редуктор. На валу редуктора установлен шкив, связанный с ведомым шкивом, клиновым ремнем. Шкив установлен на промежуточном валу с нижнего конца, а с верхнего шкив, соединенный с приводящим рабочий орган (чашу) во вращательное движение, шкивом, клиновым ремнем.

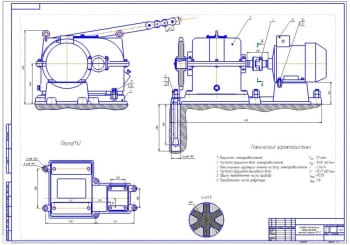

- Вал из стали 45 ГОСТ 1020-88 (формат А3)

- Чертеж шкива редуктора (формат А3)

- Шкив в разрезе – чертеж (формат А3)

- Шкив из материала СЧ 15 (формат А3)

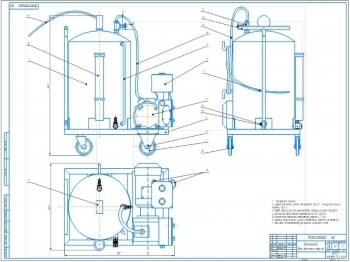

- Рабочий чертеж крышки (формат А3)

Материал - сталь 20 ГОСТ 1050-88.

Точность отливки 9 Т-0-0-8 ГОСТ 26645-85.

Остальные требования к отливке по ОСТ 3-4365-79.

Литейные уклоны 2 .

Литейные радиусы 2 мм.

На поверхности В допускается остаток от питателя высотой до 2 мм.

Размеры обеспеч. инстр.

Неуказанные предельные отклонения размеров H14, h14, .

Покрытие до механической обработки грунтовка ФЛ-03К (1) ГОСТ 9109-81.

Маркировать Ч шрифтом 6-Пр3 ГОСТ 26.008-85.

Клеймить К.

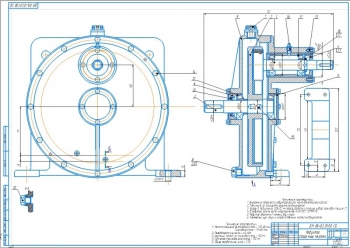

- Чертеж червячного колеса (формат А3)

- Рабочий чертеж детали вал-червяк из стали 40Х (формат А3)

- Деталировка конструкции – чертеж звездочки (формат А3) с техническими параметрами, представленными в табличном варианте

Деление теста на куски производится по объемному принципу, способ уплотнения и нагнетания теста лопастной. Автомат приспособлен для установки в поточных линиях производства мелкоштучных и булочных изделий на предприятиях хлебопекарной промышленности.

Тестоделительная и тестоокруглительная машины автомата смонтированы на одной раме и имеют общий привод. Делитель предназначен для деления теста на куски для хлебобулочных изделий развесом от 0.2 до 1.0 кг. Округлитель предназначен для округления тестовых заготовок мелкоштучных хлебных и сдобных изделий.

Конструкция тестоделительно-округлительного автомата исключает необходимость в передающем транспортере, который устанавливается обычно между тестоделителем и тестоокруглителем.

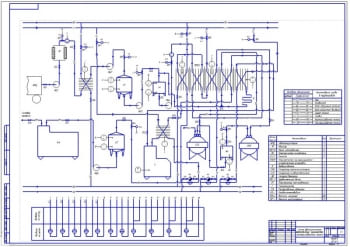

Тесто поступает из бункера в тестовую камеру, где оно захватывается вращающимися лопастями и проталкивается к входному отверстию делительной головки. В первый момент нагнетания заслонка открыта и содержащиеся в тесте газы выталкиваются обратно в бункер; затем заслонка закрывается и в камере нагнетания создается определенное давление теста, которое поддерживается благодаря специальному стабилизатору давления (пружине), связанному с заслонкой и отрегулированному строго на определенное давление.

При достижении в камере необходимого давления теста мерный карман делительной головки заполняется тестом, а избыток теста дросселируется через приподнятую заслонку в тестовый бункер. Отсечка отмеренной дозы теста осуществляется вращающейся тестоделительной головкой, при заполнении следующего мерного кармана кусок теста выталкивается в тестоокруглительную машину.

Развес кусков теста регулируется на ходу. Все вращающиеся детали имеют защитный кожух.

Куски теста, полученные в тестоделителе, сбрасываются в тестоокруглительную машину на начальную часть спирали. Вращающейся конической чашей заготовка захватывается и направляется по образовавшемуся желобу между наружной поверхностью конической чаши 9 и внутренней поверхностью спирали.

Вращаясь в разных направлениях, тестовая заготовка, сжатая между стенками желоба, проминается и за счет трения, увлекается вверх по желобу, принимая форму шара. При выходе с конической чаши округленная заготовка направляется на последующие технологические операции.

Спецификация – присутствует на чертежах

В программе: Компас 3D V