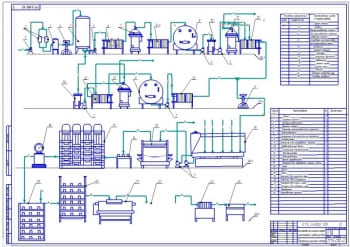

Чертеж функциональной схемы автоматизации производства пастеризованного молока (формат А1). Схема автоматизации процесса производства пастеризованного молока обеспечивает контроль расхода молока при подаче на фильтр и на пластинчатую пастеризационно-охладитсльную установку; стабилизацию уровня во всех емкостях технологического процесса; контроль температуры молока.

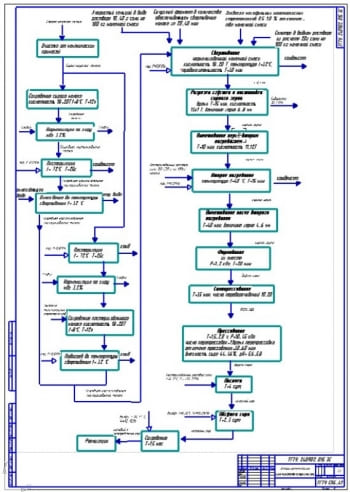

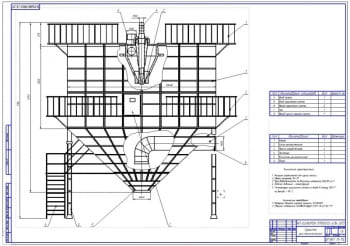

Вначале оценивается качество молока и производится его приемка, в процессе которой молоко перекачивается центробежными насосами из автомолцистерн. Для определения количества молока на заводах используют устройства для измерения массы — весы и объема — расходомеры-счетчики. Масса принимаемого молока может устанавливаться также за счет использования емкостей с тензометрическим устройством или путем использования тарированных емкостей.

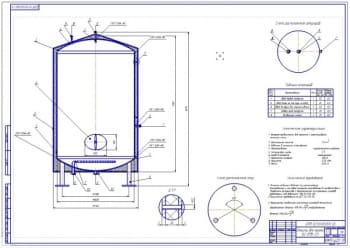

Принятое молоко проходит первичную обработку, в процессе которой оно сначала очищается от механических примесей на фильтрах или сепараторах-молокоочистителях, а затем оно охлаждается до 4...6 °С на пластинчатых охладителях и насосами по трубам через уравнительный бачок направляется в емкости хранения. Молоко с температурой не выше 10°С допускается принимать без охлаждения. Охлажденное молоко хранится в емкостях и нормализуется.

Нормализацию молока проводят двумя способами: в потоке или путем смешивания. Для нормализации в потоке используют сепараторы-нормализаторы, в которых непрерывная нормализация молока совмещается с очисткой его от механических примесей. Перед поступлением в сепаратор-нормализатор молоко предварительно нагревается до 40...45°С в секции рекуперации пластинчатой пастеризационно-охладитсльной установки.

На предприятиях небольшой мощности молоко обычно нормализуют смешиванием в резервуарах. Для этого к определенному количеству цельного молока при тщательном перемешивании добавляют нужное количество обезжиренного молока или сливок, рассчитанное по материальному балансу. При производстве белкового молока используют сухое молоко, которое предварительно растворяют в емкости.

Для предотвращения отстоя жира и образования в упаковках сливочной пробки при производстве молока топленого, восстановленного и с повышенной массовой долей жира (3,5. ..6,0 %) нормализованное молоко подогревают до 40. ..45°С и очищают на центробежных сепараторах-молокоочиститслях и обязательно гомогенизируют в гомогенизаторах при температуре 45...63°С и давлении 12,5...15 МПа. Затем молоко пастеризуют при 76°С (±2°С) с выдержкой 15...20 с и охлаждают до 4...6°С с использованием пластинчатых пастеризационно-охладительиых установок. Эффективность пастеризации в таких установках достигает 99,98 %.

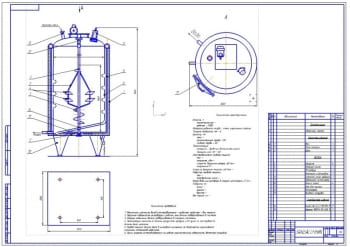

При выработке топленого молока нагрев осуществляют при температуре 95.. .99°С в трубчатых или пластинчатых пастеризаторах. Выдержку при данной температуре или процесс топления молока проводят в закрытых емкостях 3 в течение 3...4 ч. После топления молоко охлаждают в пластинчатых пастеризационно-охладительных установках до температуры 4...6°С.

Затем молоко при температуре 4...6°С поступает в промежуточную емкость 3, из которой направляется на фасование. Перед фасованием выработанный продукт проверяют на соответствие требованиям стандарта.

Спецификация – присутствует на чертеже

В программе: Компас 3D V