Перечень чертежей:

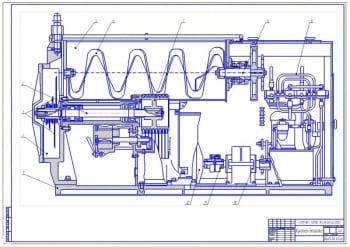

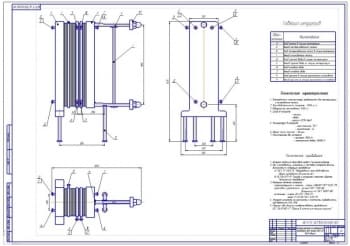

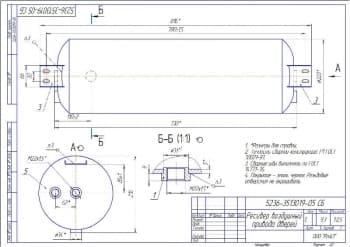

- Общий вид модернизированного заквасочника модели ТИК-2000 (формат А1).

- Обеспечить соосность валов электродвигатель - редуктор, редуктор - вал мешалки.

- Наружная поверхность резервуара и рабочая зона должна поддерживаться в чистоте.

- Опорный подшипник должен поддерживаться в смазанном состоянии.

- Уплотняющие манжеты не должны пропускать продукт, а в случаи их неисправности должны быть заменены.

- Привод мешалки должен быть в исправном состоянии, не допускается просачивания смазочных материалов редуктора

- Ножки аппарата устанавливаются на ровную горизонтальную поверхность (бетонную площадку).

Аппарат состоит главным образом из приемного резервуара 6, рабочая емкость которого составляет 2000 л внешняя часть которого обернута стальным кожухом образуя со стенкой резервуара рубашку в пространстве которой подается подогревающий или охлаждающий агент. Резервуар защищен термоизоляционным слоем с дерево-волоконно материала облицованного нержавеющим листовым материалом. Резервуар установлен на четырех опорных ножках. В аппарате установлена мешалка с рамой, лопастями и шнеком. Конструкция мешалки совершенствует процесс перемешивания и заменяет обычный винтовой перемешивал, которого для полноценного и качественного перемешивания такого вязкого продукта как йогурт было мало, потому что эта мешалка была разработана для менее вязких продуктов (кефир, кумыс) и после перемешивания полученный продукт имел не совсем равномерную структуру. Йогурт содержал в себе не разбиты желеобразные кусочки и обеспечивающие структуру, которая бы удовлетворяла требованиям технологи нарушали технологию производства и проводили перемешивание достаточно длительное время, достигавший около 30 мин. за один подход. При этом увеличивалось время производства, и затраченный электроэнергия примерно в два раза по сравнению с оптимально необходимым.

Машина работает по следующей схеме: нормализованная составлена молочная смесь поступает в резервуар через загрузочный патрубок, уровень в резервуаре контролирует устройство автоматики, загружена смесь сквашивается к достижению определенной кислотности. После чего включается перемешивание и проводится интенсивное перемешивание в течение не более 15 мин., Также во время первого перемешивания подогревающий агент заменяют охлаждающий затем проводят еще два перемешивания с часовым интервалом между процессами. Нынешняя конструкция мешалки, состоящий из основного вала к которому приварены две полурамы, на которых в свою очередь под углом установлены по две прямоугольные лопасти. Сразу за рамами на валу я установил шнековый смеситель, он помогает циркуляции сгустка с верхних слоев вниз, также этому будут способствовать спиральная направляющая на стенках резервуара, они выполняются путем штамповки. Эти спиральные направляя также будут способствовать процессу мытья.

Также была заменена форма дна резервуара с вогнутой на пока-ла которая позволит сливать продукт не по центру, а на периферии емкости, это избавляет нас от крана достаточно сложной конструкции уменьшает длину тру-линией трубопровода облегчает процесс обслуживания и уменьшает металлоемкость конструкции

Все эти усовершенствования будут вполне реальные и работоспособные, они обязательно будут положительно влиять на производственный процесс. Повышая качество продукции автоматически и спрос на нее.

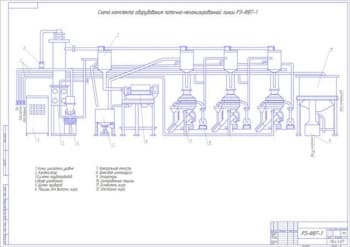

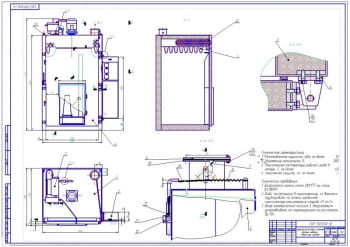

- Структурно-аппаратная схема производства йогурта (формат А1)

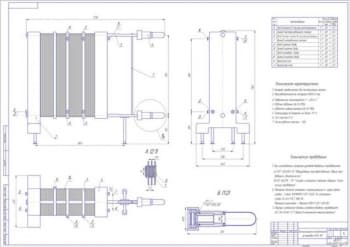

- Рабочий чертеж полумуфты из стали 30Х13 (формат А3)

- Нижняя цанга – деталь (формат А4)

- Деталировка – полурама мешалки (формат А4)

- Лопасть мешалки из ленты 65Г-С-Н (формат А4)

- Чертеж цанги (формат А4)

- Рабочий чертеж вала (формат А3)

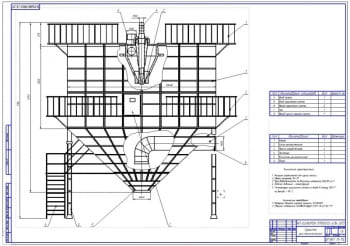

Молочная смесь, подготовленная к заквашиванию, с помощью центробежного насоса 36МЦ-4 / 6-12 загружается в заквасочник ТИК-2000, в этом аппарате происходит три операции: сквашивания, перемешивания и охлаждения готового продукта. Он представляет собой двустенный сварной резервуар со сферическими днищами, системой охлаждения и вертикальной двопропелерною мешалкой, изготовленная обычно с нержавеющей стали. Для охлаждения продукта в между стенной пространство подается ледяная вода. На танк вмонтирован повод мешалки, светильник, Смотров люк, кислотомер, показатель уровня, люк для чистки. Выпускной клапан в центре дна открывается с помощью рычага, конец которого выведен к боковой стенке. Внешние стенки изолированы и обшиты листовой сталью.

Технические показатели этого аппарата следующие: емкость рабочая - 2 м3; емкость полная - 2,17 м3; габариты, м: длина - 1,55, ширина - 1,59, высота - 3,1; материал - нержавеющая сталь; мощность электродвигателя - 1 кВт.

Уже частично охлажденный йогурт, для более быстрого и глубокого охлаждения пропускают через пластинчатый охладитель, он представляет собой разборный теплообменник, рабочая поверхность которого составлена из параллельных пластин с штампованными рифлями. Все пластины плотно соединены на резиновых прокладках. Йогурт и охладитель текут по зазорам между пластинами.

Охлажденный йогурт подается в дозировочной машины с поршневой дозатором. Наполняется он под вакуумом при поддержке атмосферного давления, а испражняется под давлением, достаточным для выталкивания вязкой жидкости с дозатора.

Главные части дозатора - цилиндр и поршень. При ходе всасывания в цилиндре образуется вакуум и продукт под действием атмосферного давления заполняет цилиндр, проходя сквозь всасывающий клапан или через трехходовой кран. При нагнетании поршень давит на жидкость и выталкивает ее через нагнетающий клапан или через кран и через презервативы в стакан. Эта шести-патронная машина работает с производительностью 3600 стаканов в час.

Спецификация – присутствует на чертежах

В программе: Компас 3D V

Последние просмотренные материалы