Перечень чертежей:

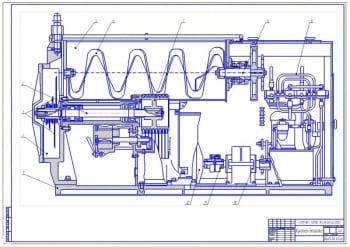

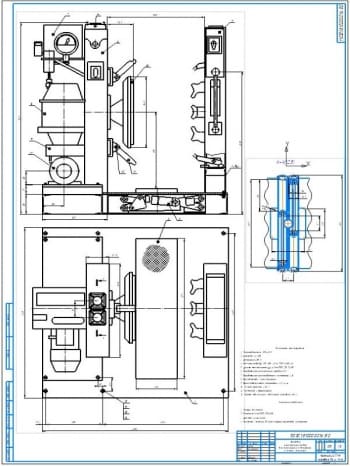

- Термоагрегат, термокамера, копчение ТДО-1.00.000 для варки и копчения мясных изделий. Сборочный чертеж (формат А1)

Техническая характеристика

- Установленная мощность, кВт, не более 30

- Напряжение номинальное, В 380

- Максимальная температура рабочей среды в камере, °С, не более 40

- Занимаемая площадь, м2, не более 2

Технические требования

- Допускается замена стали 08Х17Т на сталь 12Х18Н9Т.

- Вода, поступающая в парогенератор, из внешнего трубопровода, не должна превышать максимальную концентрацию хлорида 40 мг/л.

- Шкаф электрический-позиция 2, допускается устанавливать от термоагрегата на расстояние, до 10м.

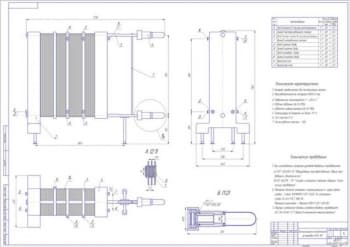

- Дверь-дымогенератор в сборе (формат А1)

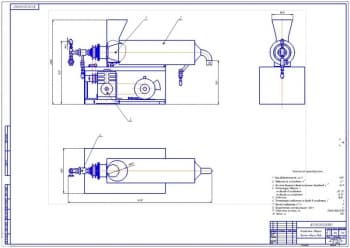

- Сборочный чертеж камеры (формат А1): сварка электродуговая в среде защитных газов - проволока 1.2 СВ 08Г2С ГОСТ 2246-76

- Общий вид конструкции – выносные разрезы (формат А1)

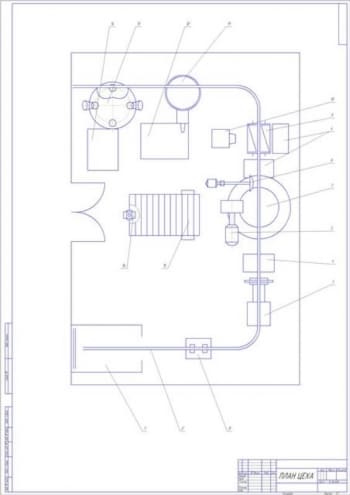

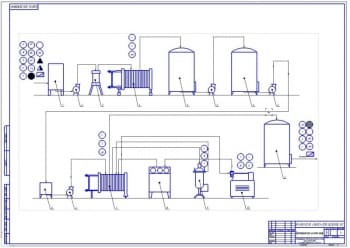

Спроектирован термоагрегат периодического действия по производству мясных колбасных изделий для небольших мясных цехов. Производительность 900кг в смену.

Многофункциональный аппарат осуществляет варку на пару, обжаривание, охлаждение, копчение.

В состав оборудования входит дымо- и паро- генераторы.

В качестве дымогенератора используется опилочный дымогенератор, монтируется в двери. Агрегат работает в замкнутой системе, что позволяет исключить эмиссию газа в фазе копчения.

Парогенератор монтируется на крышу аппарата, процесс подачи пара происходит через верхнюю часть аппарата. Процесс ускоряется за счет турбулизации процесса с помощью 16 коллекторов.

Управление работой аппарата осуществляется через блок управления, монтируемый на корпус аппарата.

Процесс обработки происходит в герметичной камере, выполненной из нержавеющей стали. Продукт в камере размещен на передвижной тележке.

Выбрана максимальная потребная мощность аппарата, которая составляет 28,8кВт.

В качестве нагревательных элементов используются термоэлектрические нагревательные элементы (ТЭНы) в количестве 18 штук.

Выбраны в качестве термоизоляции маты минераловатные. Рассчитана ее толщина 60мм.

Когда камера находится в рабочем состоянии, (рама находится в рабочей камере, дверь закрыта), включается вентилятор и электронагреватели. Вентилятор всасывает рабочую среду из рабочей камеры, направляет ее на электронагреватели. Нагретая до заданной температуры рабочая среда нагнетается через коллекторы в рабочую камеру. Создается турбулентное движение рабочей среды.

Проходя через раму с продуктом, рабочая среда отсасывается вентилятором для рециркуляции. При циркуляции рабочей среды возникает понижение давления в зоне всасывающего отверстия потолков.

В эту зону подключены трубы подачи дыма, пара, воздуха и в зависимости от фазы технологического процесса (по выбору) производится добавление дыма, пара, воздуха в рабочую камеру. В нагревательной камере создается избыточное давление, возникающее при подсушке продукта, подачи дыма, пара, воздуха. Это избыточное давление компенсируется через отводящую трубу с заслонкой 4, при этом приблизительно 10…30% отработанной рабочей среды выходит в атмосферу. Такое же количество воздуха, смеси дыма с воздухом, пара поступает в вентилятор 3, дополнительно нагревается электронагревателями и оставшимся количеством рабочей среды производится рециркуляция. Подключение подачи свежего воздуха, дыма, выброса отработанной рабочей среды осуществляется заслонками 4, 5.

Управление заслонками ручное.

В период подсушки, для разогрева термокамеры до нужного теплового режима, вентилятор работает в режиме “Большая циркуляция рабочей среды”, нагрев – максимальный. При достижении заданной температуры в камере вентилятор может переключаться на режим “Небольшая циркуляция рабочей среды”, нагрев – минимальный. Регулирование влажности в рабочей камере производится открытием или закрытием заслонок. Работа при фазе обжарка аналогична фазе подсушка.

При фазе варки электронагреватели подключаются на первую ступень нагрева (низшая), вентилятор на режим “Небольшая циркуляция рабочей среды”, включается в работу парогенератор, для подачи пара в рабочую камеру, заслонка открыта. Работа при фазе копчение аналогична фазе обжарка. Охлаждение продукта водой осуществляется при открытых заслонках, режим работы вентилятора “Небольшая циркуляция рабочей среды”. Фаза охлаждения воздухом аналогична фазе охлаждения водой, подача воды на душ отключена. При работе в фазе обжарка, копчение необходимо – включить в работу дымогенератор.

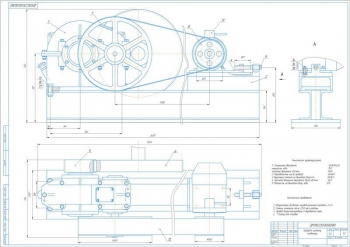

Дымогенератор, предназначенный для сгорания древесных опилок с целью производства коптильного дыма и состоит из следующих основных узлов: бункера, крышки с заслонкой, плиты, зольника, с фильтром, трубчатого электронагревателя с сеткой, воздуховода с заслонкой.

Бункер заполненный древесными опилками, является местом их тления. Заслонка на крышке служит для регулирования количества воздуха поступающего в бункер на тление древесных опилок.

Розжиг древесных опилок в бункере осуществляется трубчатым электронагревателем.

Под плитой с бункером установлен зольник для сбора золы. Фильтры установлены для очистки дыма.

Через воздуховод происходит подача коптильного дыма и воздуха в камеру. Заслонка служит для регулирования количества дыма и воздуха поступающего в камеру. Регулирование открытия заслонки – автоматическое.

Спецификация – 5 листов

В программе: Компас 3D V

Последние просмотренные материалы