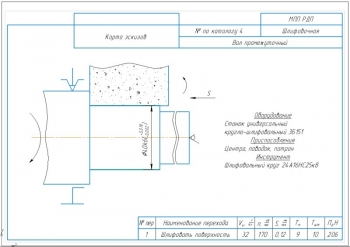

Перечень чертежей:

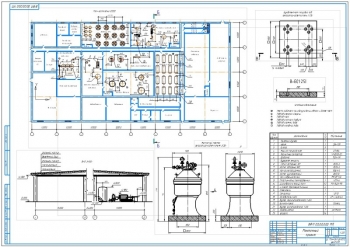

- Чертеж процесса фильтрования пива на свечном фильтре. План трасс с кабельным журналом с графами:

- Маркировка кабеля

- Марка, сечение мм2

- Трасса

- Длина

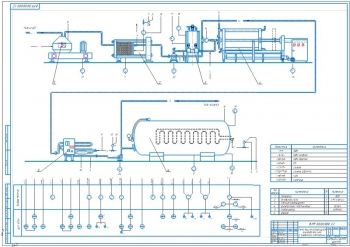

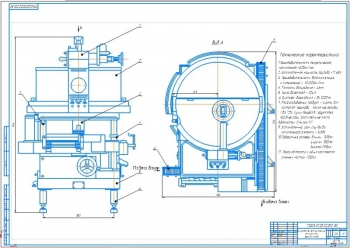

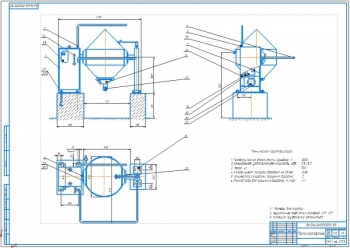

- Функциональная схема системы управления процессом фильтрации пива программно–аппаратным комплексом ADEM-9000с указанием позиций:

- Кизельгур

- Вода

- Кислота

- Щелочь

- Воздух

- Фильтровальные свечи

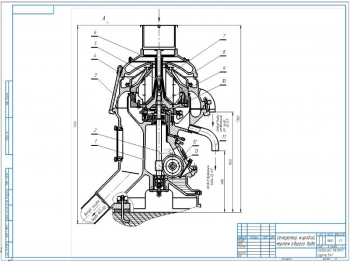

- Корпус фильтра

- Принципиальная схема фильтрации

- Чертеж функциональной схемы фильтрации:

- Истощенная вода

- Водный раствор акролеина

- Акролеин

- Инертные газы и кислород

Дополнительные материалы: прилагается расчетно-пояснительная записка на 44 листах.

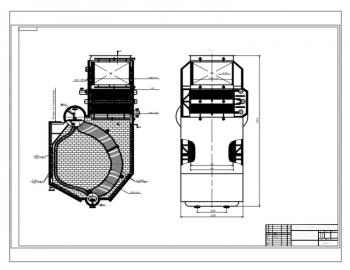

Произведен анализ принципа фильтрации пива. Описан процесс приготовления пивного сусла. Свежеприготовленный сухой солод, очищенный от ростков, подается в приемный бункер, откуда норией поднимается на весы, взвешивается и шнеком распределяется по силосам, где выдерживается от 4 до 5 недель. Происходит повышение влажности солода от 3%, 4% до 5%, 6%. Отлежавшийся солод из силосов пневматическим транспортером подается на дальнейшую переработку. Под действием вакуум-насоса создается разрежение в разгрузителе и трубопроводах. Выполняется засасывание атмосферного воздуха через воронки, увлекая с собой солод, и поднятие его в разгрузитель. Через шлюзовой затвор из разгрузителя солод направляется в полировочную машину, где происходит очищение его от пыли, других примесей и осуществляется подача норией на автоматические весы через магнитный сепаратор. Для ускорения процесса экстрагирования компонентов зерна солод измельчается в вальцовой дробилке после взвешивания и накапливается в бункере. Дробленый солод смешивается с горячей водой, температурой около 54°С в заторном аппарате. После тщательного перемешивания (затирания) часть затора (смесь солода с водой) насосом перекачивается в другой заторный аппарат, где нагревается до температуры от 68 до 70°С. При таком режиме производится осахаривание – ферментативный гидролиз крахмала с образованием растворимых, не окрашиваемых йодом сахаров и декстринов. Большая часть нерастворимых веществ под действием ферментов становится растворимыми. Затем затор доводится до кипения и после кратковременного кипячения (для разваривания крупных частиц солода - крупки) затор (первую отварку) возвращается в аппарат при помощи насоса. При смешивании кипяченой части затора с затором, который остался в аппарате, устанавливается температура всей массы примерно 70°С, что необходимо для его осахаривания.

По окончании осахаривания часть затора снова перекачивается насосом в котел (вторая отварка) для нагревания до кипения и разваривания крупки. Вторая отварка возвращается в аппарат, где после смешивания обеих частей затора повышается температура до 75°С , 78°С . После этого вся масса из аппарата насосом перекачивается в один из фильтрационных аппаратов, где отделяется сусло от дробины. Сусло - водный раствор экстрактивных веществ, получаемых при затирании солода. Мутное сусло, которое получается в начале цикла фильтрования, возвращается насосом обратно в фильтрационный аппарат. Прозрачное сусло (первое сусло), которое проходит через фильтрационную батарею или через регулятор давления, стекает в один из сусло-варочных аппаратов. Промытая солодовая дробина (гуща, оставшаяся после фильтрования затора и промывания его горячей водой) из фильтрационного аппарата насосом перекачивается в бункер для продажи на корм скоту. Промывная вода, которая содержит небольшое количество экстрактивных веществ, стекает в сборник, откуда перекачивается в аппарат для приготовления следующего затора насосом. В сусловарочном аппарате сусло кипятится с хмелем. При кипячении в сусло переходят горькие и ароматические вещества хмеля, происходит выпаривание некоторого количества воды и производится частичная денатурация белков и стерилизация сусла. Горячее сусло спускается в хмелеотделитель, где происходит задерживание вываренных хмелевых лепестков, а сусло перекачивается насосом в сборник горячего сусла. После сепаратора сусло пропускается через пластинчатый теплообменник (где производится его охлаждение до 6°С) в сборник, откуда оно перекачивается в бродильные аппараты. Осветленное и охлажденное сусло, в котором присутствует стандартная концентрация экстрактивных веществ, называется «начальным суслом».

Рассмотрен процесс сбраживания пивного сусла и фасовка пива.

Описано определение входных и выходных параметров при фильтрации пива.

Рассмотрены технические проблемы при фильтровании, при нанесении предварительных слоев и при текущем дозировании.

Разработана математическая модель фильтрации пива, где установлено, что разность давления нефильтрованного и фильтрованного пива зависит от следующих факторов - постоянная подъема, отвечает за первоначальную разность давлений входа и выхода, коэффициент подъема, коэффициент крутизны и от времени.

Произведена разработка алгоритма управления. Сделано описание схемы управления. Контролируемая величина–разность давлений нефильтрата и фильтрованного пива. При достижении скорости изменения разности давлений значения 0,3 бар/час подача нефильтрата прекращается. При этом время безостановочной работы фильтра составляет 10 часов. Однако имеется возможность увеличить время безостановочной работы путем введения некоторого количества кизельгура в фильтр.

Выходная величина алгоритма управления меняет угол поворота задвижки, тем самым изменяет расход кизельгура. Если скорость изменения разности давления больше 0,3 бар/час, то выходная величина подает сигнал на закрытие задвижки (подача кизельгура нефильтрата прекращается).Если скорость изменения разности давления больше 0,2 бар/час, то выходная величина АУ увеличивает расход кизельгура. Если скорость изменения разности давления меньше 0,1 бар/час, то выходная величина уменьшает подачу кизельгура.

Выполнено описание алгоритма управления. Процесс фильтрования заключается в следующем. Фильтр наполняется водой и переключается на циркуляцию. Поскольку вода контактирует с пивом, используется только деаэрированная вода.

К воде производится добавка кизельгура для нанесения первого слоя и в течение 10 мин намывается на свечи; до тех пор, пока на свечах не образовался опорный слой из кизельгура, происходит возвращение мутной воды. После первого слоя таким же образом выполняется нанесение второго слоя. Фильтр находится в режиме рециркуляции.

Далее начинается фильтрование. Нефильтрованное пиво медленно, снизу вверх, выдавливает воду из фильтра. Пиво, которое проникает через свечи, фильтруется. В пиво дозируется заранее подготовленная в дозаторе смесь кизельгура. Граница между водой и пивом не является абсолютной, и поэтому возникает смесь воды и пива — головной фильтрационный остаток.

Фильтрование протекает таким же путем. Дозируемый кизельгур наращивает все более толстый слой вокруг свеч, который позволяет фильтровать вес глубже и глубже, однако входное давление при этом из-за растущего слоя увеличивается.

Фильтрование завершается тем, что происходит вытеснение пива из фильтра деаэрированной водой.

Удаление кизельгура производится в пастообразном или жидком виде. Предварительно происходит сбрасывание его со свеч толчками сжатого воздуха или смесью воды со сжатым воздухом.

Мойка фильтра выполняется в противотоке. Поток воды чередуется с подачей сжатого воздуха, в результате чего происходит возникновение вихрей и воздушных толчков, благодаря чему свечи очень хорошо промываются изнутри.

На последнем этапе производится стерилизация фильтра, всех трубопроводов и соединений подкисленной горячей водой, после чего фильтр готов к новому фильтрованию.

Описана реализация алгоритма. АDEM-9000 – это программно–аппаратный комплекс, включающий в себя программное обеспечение Trace Mode 5 и аппаратную часть, состоящую из PC-совместимого контроллера на базе промышленного процессорного модуля и модулей УСО (устройства связи с объектами) серии DCS-2000 и DCS-2001.

Для реализации проекта выбраны модули: модуль аналогового ввода для подключения датчиков температуры и влажности АI-12, модуль дискретного ввода для определения положения клапанов DI-11, модуль дискретного вывода для пуска технических средств управления.

Сделано описание программы Trace Mode.

Выполнена разработка программы контроллера, состоящая из нескольких этапов:

- Создание проекта

- Создание узлов проекта

- Создание базы каналов автопостроением каналов

- Описание графической части

Произведено исследование эффективности алгоритма управления.

В ходе исследования технологического процесса выяснилось, что разность давлений нефильтрата и фильтрованного пива постепенно увеличивается. В результате математического моделирования получена зависимость разности давлений от времени.

По результатам исследования установлено, что предлагаемый алгоритм управления процессом фильтрации пива увеличивает время технологического цикла, то есть время безостановочной работы.

В программе: AutoCad