Перечень чертежей:

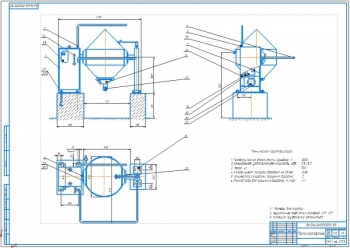

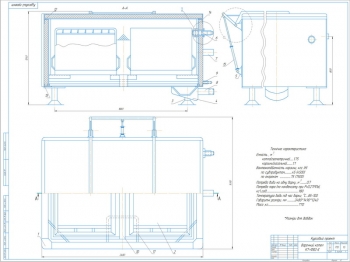

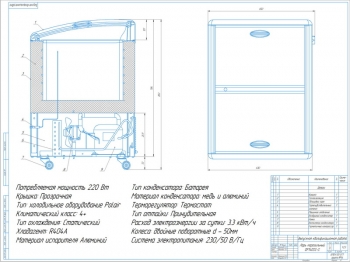

- Чертеж общего вида дозировочно-наполнительного автомата для розлива соков на формате А1 приведен в двух проекциях с указанием габаритных размеров, обозначением позиций и техническими характеристиками:

- Производительность теоретическая номинальная – 32 бан/мин;

- Установленная мощность привода - 1,1 кВт;

- Производительности дополнительные к номинальной - 40...80 бан/мин;

- Точность дозирования - 3 мм;

- Число дозаторов – 10 шт.;

- Диапазон дозирования - до 3000 мл;

- Расфасовываемый продукт - сиропы для компотов, маринады, томатные заливки (до 12% сухих веществ), фруктовые, ягодные соки, растительные масла;

- Вязкость - 0,4 н.сек/м;

- Установленный срок службы до капитального ремонта – 3 года;

- Габаритные размеры: длина – 1355 мм, ширина – 1550 мм, высота -1915 мм;

- Масса автомата с одним комплектом сменных частей – 1230 кг

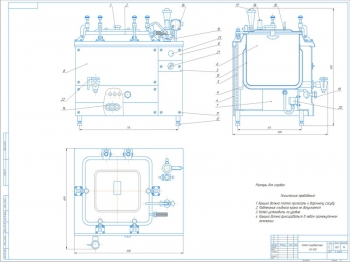

- Кинематическая схема дозировочно-наполнительного автомата А1

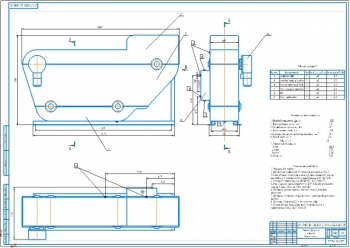

- Сборочный чертеж наполнителя А1

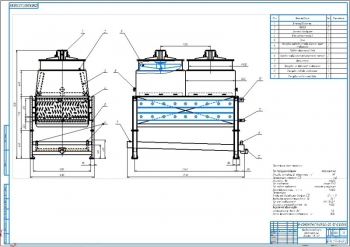

- Продуктовый бак в сборе А1

- Рабочие чертежи деталей А1:

- Фланец из стали 38ХС ГОСТ 4543-71;

- Звездочка стальная;

- Вал

На чертежах указаны размеры, посадки, допуски, шероховатости, радиусы скруглений, фаски и технические требования:

- Неуказанные предельные отклонения размеров: H14, h14, ±IT14/2

- Экономическая эффективность проекта А1 с показателями:

- Трудоемкость;

- Производительность;

- Рентабельность линии розлива соков;

- Энергоемкость;

- Годовой экономический эффект;

- Срок окупаемости модернизации автомата

Дополнительные материалы: приведена расчетно-пояснительная записка на 24 страницах, где выполнены:

- Конструкция модернизируемого дозировочно-наполнительного автомата

Автомат относится к ряду наполнительных и дозировочно-наполнительных автоматов и состоит из нормализованных сборочных единиц. Автомат наполнительного типа предназначен для наполнения банок жидкими пищевыми продуктами. Приведена техническая характеристика автомата.

- Устройство и работа дозировочно-наполнительного автомата

Станина для установки и крепления на ней всех узлов и агрегатов автомата имеет регулируемые по высоте опоры. Привод для передачи крутящего момента от электродвигателя к валу выполнен в виде червячного редуктора, на котором закреплен ведомый шкив вариатора. Ведущий шкив вариатора расположен на валу электродвигателя. Оба шкива соединяются клиновым ремнем. Вращение штурвала ручного проворота передается через два пальца на червячный редуктор. На верхнем конце вала крепится набор транспортирующих звезд и колец. Весь набор стягивается болтами. Механизм приема потока банок служит для его организации. Транспортирование происходит при вращении карусели, а подъем при обкатывании ролика по копиру. Продуктопровод служит для подачи продукта в бак. К трубе продуктопровода крепится колпак регулятора уровня.

Пустые банки поступают на транспортер приемного устройства и подаются к шнеку, который делит их по шагу и передает на звезду. Звездой банки подаются на столики карусели. При вращении карусели столик с банкой поднимается по копиру, и банка, упираясь в корпус патрона, поднимает его. Продукт из бака поступает в банку. При опускании банки прекращается подача продукта. Банка передается на транспортер выдачи банок.

- Описание модернизированного аппарата

Автомат предназначен для наполнения продуктов в тару. Он представляет собой карусельную машину непрерывного действия. Процесс работы машины происходит непрерывно и состоит из следующих операций: прием банок с цеховых транспортирующих устройств; деление потока банок по шагу; формирование дозы в банке; удаление наполненных ранок с карусели; выдача банок на цеховой транспортер или непосредственно на закаточную машину. Приведены рабочие блокировки автомата.

Модернизированный автомат отличается от аналога измененной дозировочной группой – наполнителя и продуктового бака. Вместо бронзовых стаканов используется дозировочная пара из нержавеющей стали с неразрезным фторопластовым уплотнением. В конструкцию добавлены дополнительные направляющие. Внесены коррективы в систему уплотнения дозировочного комплекса и перепускного канала. В результате изменений повысится качество исполнения автомата, надежность и долговечность узлов, уменьшатся потери продукта, улучшить товарный вид.

- Технологические расчеты:

|

№ п/п |

Наименование |

Значение |

|

1 |

Частота вращения карусели автомата |

0,105 об/с |

|

2 |

Продолжительность пребывания тары под открытым клапаном |

4,365 сек |

|

3 |

Продолжительность истечения жидкости |

3,36 сек |

Продолжительность пребывания тары под разливом должна быть больше продолжительности истечения жидкости. Условие выполняется.

- Расчет мощности электродвигателя

Определена требуемая мощность электродвигателя, равная 1,076 кВт. Выбран электродвигатель трехфазный асинхронный короткозамкнутый серии 4А 80 А4 УЗ, закрытый, обдуваемый, с синхронной частотой вращения 1500 об/мин и мощностью 1,1 кВт.

- Кинематический расчет

Расчет параметров клиноременной передачи:

|

№ п/п |

Наименование |

Значение |

|

1 |

Передаточное отношение привода |

238,1 |

|

2 |

Вращающий момент на валу ведущего шкива |

7 Н*мм |

|

3 |

Диаметр меньшего шкива |

100 мм |

|

4 |

Диаметр ведомого шкива |

200 мм |

|

5 |

Межосевое расстояние |

210 мм |

|

6 |

Длина ремня |

900 мм |

|

7 |

Угол обхвата меньшего шкива |

152,857º |

|

8 |

Число ремней для передачи заданной мощности |

2 |

|

9 |

Предварительное натяжение ветвей ремня |

95,4 Н |

|

10 |

Рабочий ресурс ремней |

4,267*107 ч |

Для привода выбрана клиноременную передачу и две цилиндрических. Приведена кинематическая схема модернизированного наполнительного автомата. Выбран ремень сечения А с расчетной длиной 900 мм: А-900 ГОСТ 12841-80.

Произведен расчет параметров цилиндрической передачи привода:

|

№ п/п |

Наименование |

Значение |

|

1 |

Материал шестерни, колеса |

сталь 45 |

|

2 |

Расчетное допускаемое контактное напряжение |

410 МПа |

|

3 |

Межосевое расстояние для прямозубых колес |

396 мм |

|

4 |

Диаметры делительные шестерни и колеса |

264мм, 528мм |

|

5 |

Диаметры вершин зубьев |

272мм, 536мм |

|

6 |

Ширина колеса, шестерни |

99мм, 104мм |

|

7 |

Коэффициент ширины шестерни по диаметру |

0,394 |

|

8 |

Окружная скорость колес |

0,087 м/с |

|

9 |

Коэффициент нагрузки |

1,092 |

|

10 |

Контактные напряжения |

113,8 МПа |

|

11 |

Мощность на валу карусели |

109,19 Нм |

При такой скорости для косозубых колес принята 8-ю степень точности. Выполнена проверка зубьев на выносливость по напряжениям изгиба.

- Общие положения по технико-экономическому обоснованию проекта по созданию модернизации дозировочно-наполнительного автомата

Технический эффект инновационного решения составит 83%, экономия – 7121,7 руб/смену, срок окупаемости – 3 смены.

- Заключение

В проекте выполнена модернизация модели дозировочно-наполнительного автомата. Произведены необходимые технологические и кинематические расчеты.

Спецификация – 5 лист

В программе: Компас 3Dv