Перечень чертежей:

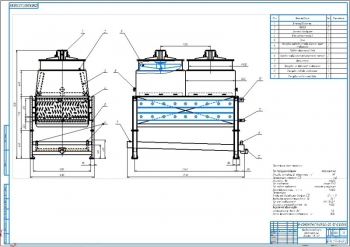

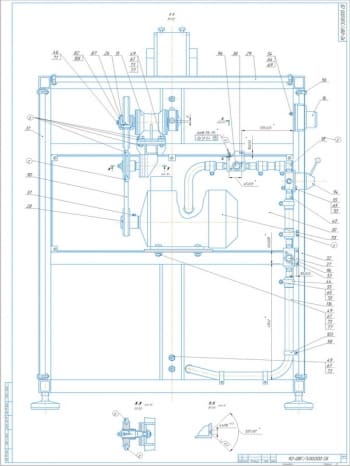

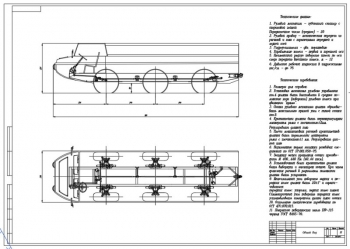

- Чертеж общего вида бутылкомоечной машины на формате А1 приведен в трех проекциях с указанием размеров, обозначением позиций, с таблицей штуцеров и техническими характеристиками:

- Производительность - 1000 бут/ч;

- Время рабочего цикла - 2,5 мин;

- Потребляемая мощность - 10 кВт;

- Число моечных мест - 248 шт.;

- Скорость вращения приводного барабана - 2,5 мин;

- Расход: пара - 40 кг/ч; воды - 2,5 м/ч;

- Габаритные размеры:

- длина - 3800 мм;

- ширина – 1175 мм;

- высота – 2165 мм;

- Масса - 1100 кг

Технические требования

- Неуказанные предельные отклонения размеров ± IT14/2.

- Изготовление, испытание и приемку бутылкомоечной машины производить в соответствии с требованиями ОСТ 26291-87.

- Материал корпуса машины 08Х18Н10Т ГОСТ 7350-77

- Сварка ручная электродуговая по ГОСТ 5264-80 электродом типа Э42 марки ОМ-2 по ГОСТ 9467-85.

- Проверить герметичность ванн при помощи раствора красителя.

- Проверить плавность вращения лент конвейера до установки привода.

- Обкатать в течение 0.5 ч на холостом ходу.

- Машина должна быть заземлена в соответствие с требованиями ПУЗ и ГОСТ 21130-75.

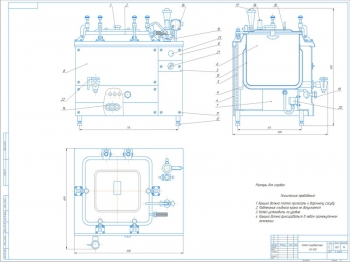

- Машина-автомат для мойки бутылок в разрезе А1

- Чертеж машины бутылкомоечной А1 с разрезами, с указанием посадок и сварных швов

- Схема автоматизации бутылкомоечной машины А1

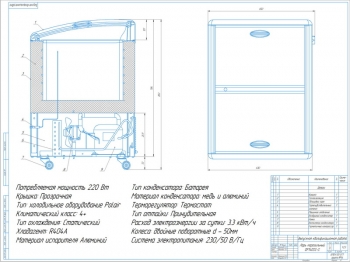

- Сборочный чертеж приводного барабана А2 с техническими условиями: Балансировать статически

- Рабочий чертеж вала из стали 45 ГОСТ 1050-88 А3 с указанием шероховатостей, допусков, фасок: Обработать в центрах, центровые отв. тип А

- Деталь – ворот стальной А3: Неуказанные фаски 1х45º

- Сборочный чертеж основания А1: Сварка ручная электродуговая по ГОСТ 5264-80 электродом типа Э42 марки ОМ-2 по ГОСТ 9467-85

- Рама в сборе А2: Покрытие - грунтовка ФЛ-03к ГОСТ 9109-81, эмаль ПФ-ВЕГА ЖД ТУ 2312-010-23076885-02.

- Фланец из стали 12ХН ГОСТ 4543-71 А1: Неуказанные фаски 0,5х45º мм

- Чертеж втулки А3: Неуказанные радиусы 0,5 мм

Дополнительные материалы: приведена расчетно-пояснительная записка на 36 страницах, где выполнены:

- Область применения, назначение и техническая характеристика

Машина предназначена для мытья бутылок в линии производства негазированных безалкогольных напитков. Приведена техническая характеристика бутылкомоечной машины производительностью 1000 бут/ч.

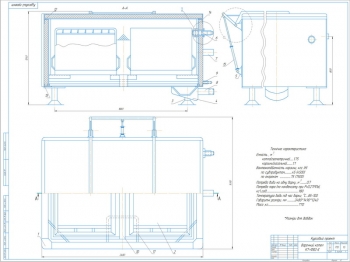

- Принцип действия и устройство

Машина состоит из основания и крышки. Ленты конвейера установлены на барабанах. В боковой части основания установлены ТВЧ ресиверы, в нижней части – источник ультразвука. На боковой стене основания снаружи установлен блок нагрева воды и моющего раствора. Привод конвейера машины осуществляется от привода.

Машина работает следующим образом. Бутылки, поступающие на приёмную площадку крышки основания, продвигаются по ней под давлением поступающих бутылок и, опрокидываясь на бок, скользят в отверстия конвейерных лент. Пройдя в отверстия лент, бутылка устанавливается на пластиковые направляющие «плечами» у горлышка. Продвигаясь далее, бутылка обдаётся водой из сопел, расположенных сверху и снизу. Далее бутылка, огибая барабан попадает в боковую часть и подвергается воздействию токов высокой частоты, увлажненные частицы загрязнений и этикетки интенсивно нагреваются и выжигаются. Далее бутылка попадает в нижнюю часть для замачивания в моющем растворе. На верхнем уровне жидкости расположен источник ультразвука, который эффективно удаляет загрязнения с поверхности бутылки. Огибая барабан, бутылка поднимается по боковой части где происходит её шприцевание моющим раствором снизу и сверху. Далее бутылка, огибая барабан, освобождается от моющего раствора и попадаю на верхний уровень подвергается ополаскиванию горячей, прохладной и холодной водой. Вымытая бутылка продвигаясь далее попадает в зазор между направляющими и скользя вниз по сложной поверхности переворачивается на донышко на ленту принимающего конвейера следующей машины.

- Расчет конвейера

Тяговый расчет:

|

№ п/п |

Наименование |

Значение |

|

1 |

Распределенная нагрузка от груза |

86,2 Н/м |

|

2 |

Распределенная нагрузка от ленты |

48,4 Н/м |

|

3 |

Силы сопротивления на участках |

56,5; 6,2; 33,9; 31,7 Н/м |

Приведена схема конвейерной трассы. Определено натяжение ленты в характерных точках трассы, максимальное его значение составит 2128,5 Н.

Расчет минимального допустимого натяжения ленты:

|

№ п/п |

Наименование |

Значение |

|

1 |

Наибольшая допустимая стрела провисания ленты |

37 мм |

|

2 |

Величины допустимого провисания ленты |

63 мм |

|

3 |

Минимально необходимая сила натяжения |

2200 Н |

|

4 |

Максимальное натяжение ленты |

2449,4 Н |

Так как провисание ленты больше допустимого, увеличено натяжение ленты, выполнен перерасчет натяжения ленты по точкам.

Расчет натяжного устройства:

|

№ п/п |

Наименование |

Значение |

|

1 |

Усилие натяжения для перемещения барабана |

5237 Н |

|

2 |

Ход натяжного устройства |

0,177 м |

|

3 |

Потребная частота вращения приводного барабана |

2,5 мин-1 |

Расчет привода. Определена потребная мощность привода, равная 9,7 кВт. В качестве привода выбран мотор-редуктор с частотой вращения 2,5 мин-1 и мощностью 10 кВт.

- Конструкторские расчеты

Расчет толщины стенки ванны:

|

№ п/п |

Наименование |

Значение |

|

1 |

Материал обечайки |

Ст10 |

|

2 |

Предел текучести |

192 МПа |

|

3 |

Плотность моющего раствора |

1,2*103 кг/м3 |

|

4 |

Температура среды |

70ºС |

|

5 |

Высота столба жидкости в ванне |

0,3 м |

|

6 |

Расчетное гидростатическое давление в нижней части ванны |

0,0353 кгс/см2 |

|

7 |

Номинальная расчетная толщина стенки |

1,28 мм |

|

8 |

Толщина стенки с учетом прибавок |

1,36 мм |

Выбрана толщина стенки 5 мм, при которой выполняется условие прочности.

Выполнен прочностной расчёт вала на ЭВМ в программе КОМПАС.

Определение шпоночного соединения. Определена необходимая длина шпонки, равная 0,039м. Для вала ø 38 мм выбрана шпонка 10х8х40 мм.

Произведен расчет ведомого вала на виброустойчивость:

|

№ п/п |

Наименование |

Значение |

|

1 |

Линейная масса |

105,2 кг/м |

|

2 |

Угловая критическая скорость |

464 рад/с |

Условие виброустойчивости вала выполняется с большим запасом.

- Автоматизация производственного процесса

Приведены определения и основные понятия автоматизации, классификация элементов систем автоматики в зависимости от выполняемых функций. Автоматическое управление машинами и механизмами осуществляется с помощью релейной аппаратуры и командных приборов общепромышленного назначения. Электрическая схема также содержит элементы технологической и аварийной сигнализации. Приведена схема автоматизации бутылкомоечной машины.

Автоматизация бутылкомоечной машины предусматривает: регулирование и регистрацию уровня моющего раствора в ванне; регулирование и регистрацию температуры моющего раствора, поступающего из сопел распылительных головок; контроль и световую сигнализацию скорости вращения приводного вала конвейера; контроль и световую сигнализацию давления и температуры воды, поступающей из сопел распылительных головок; контроль и световую сигнализацию давления и температуры греющего пара, поступающего в блок нагрева бутылкомоечной машины.

Система автоматического регулирования уровня моющего раствора в ванне состоит из датчика контроля уровня, регулятора, магнитного пускателя, шагового двигателя. Система автоматического регулирования температуры моющего раствора состоит из термопары, регулятора, магнитного пускателя, и шагового двигателя.

- Эксплуатация, ремонт и монтаж бутылкомоечной машины

Рассмотрено управление техническим обслуживанием и ремонтом оборудования, мероприятия по техническому обслуживанию, текущему и капитальному ремонту, плановому и внеплановому ремонту оборудованию. Указана требуемая ремонтная документация.

Приведены требования к погрузке, транспортировке, монтажу оборудования, требования к эксплуатации машины перед началом работы, во время работы, во время остановки, правила технического и профилактического осмотра машины, схема смазки бутылкомоечной машины в процессе эксплуатации. Ремонт машины состоит из следующих операций: очистка; разборка; дефектация деталей; комплектование деталей; сборка машины; обкатка и испытание машины.

Планово-предупредительные ремонты и технические осмотры проводятся по специальному графику, который разрабатывается совместно для всех машин линии. Определены:

|

№ п/п |

Наименование |

Значение |

|

1 |

Продолжительность межремонтных периодов |

3 мес |

|

2 |

Продолжительность межоперационных периодов |

1 мес |

|

3 |

Трудоёмкость капитального ремонта машины |

175 чел.-ч |

|

4 |

Трудоёмкость среднего ремонта машины |

105 чел.-ч |

|

5 |

Трудоёмкость текущего ремонта машины |

35 чел.-ч |

|

6 |

Трудоёмкость осмотра машины |

5 чел.-ч |

- Заключение

В проекте разработана конструкция бутылкомоечной машины. Выполнен расчет конвейера, конструкторские расчеты. Рассмотрена автоматизация производственного процесса, а также правила эксплуатации, ремонта и монтажа бутылкомоечной машины.

Спецификация – 2 лист

В программе: Компас 3Dv

Последние просмотренные материалы