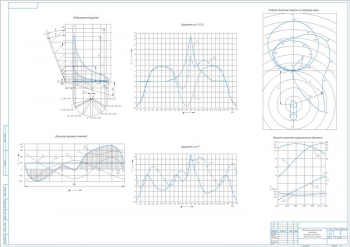

- Результаты расчета динамики двигателя легкового автомобиля малого класса А1 в диаграммах:

Индикаторная диаграмма

Развернутая индикаторная диаграмма

Диаграмма сил двухмассовой модели

Диаграмма силы

Диаграмма износа шатунной шейки

Диаграмма фаз ГРМ ВМТ

Диаграмма момента

Схема двухмассовой медли КШМ

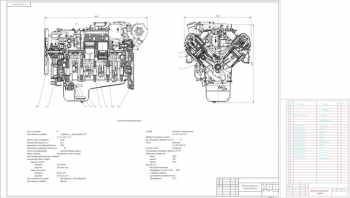

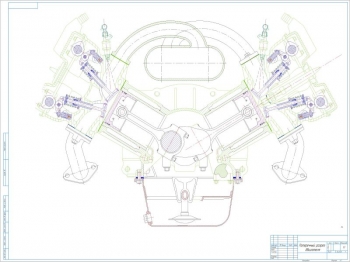

- Чертеж общего вида двигателя легкового автомобиля малого класса А1:

Поверхность коленчатого вала закаливать ТВЧ на глубину 3-5 мм.

Момент затяжки болтов:

Шатунных 68-75 Нм

Коренных 70-80 Нм

Головка цилиндров 67-72

Смазка двигателя всесезонное масло М-63/102Г1.

Диаметр цилиндра 75 мм

Ход поршня 75 мм

Рабочий объем двигателя 1,325 л

Степень сжатия 8

Тип коленвала 5-коленный полноопорный

Количество и расположение цилиндров 4, рядное

Порядок работы цилиндров 1-2-4-3

Номинальная мощность 52,6 кВт

Частота вращения при номинальной мощности 5100 мин-1

Максимальный крутящий момент

при частоте вращения 2100 мин-1 122,4 Нм

Дополнительные материалы: прилагается расчетно-пояснительная записка на 73 страницах, где описана разработка карбюраторного четырехтактного 4-х рядного двигателя на основе двигателя автомобиля УАЗ-3303.

Выбраны дополнительные исходные данные. Приведена таблица кратких технических характеристик двигателя прототипа. Разрабатываемый двигатель будет четырехтактным. с воздушной системой охлаждения. В качестве топлива принят бензин марки АИ-92. Значение коэффициента избытка воздуха составляет 0,96.

Выбраны параметры индикаторной диаграммы:

- Давление остаточных газов – 0,125 МПа;

- Температура остаточных газов – 1000 К;

- Коэффициент использования теплоты – 0,9;

- Политропа сжатия – 1,38;

- Политропа расширения – 1,25;

- Коэффициент скругления индикаторной диаграммы – 0,95.

Составлена таблица исходных данных.

Выполнен расчет рабочего цикла. Данные расчета процессов впуска, сжатия, сгорания, расширения и выпуска занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Плотность заряда на впуске |

1,189 кг/м3 |

|

2 |

Потери давления на впуске |

0,002 МПа |

|

3 |

Давление в конце впуска |

0,098 МПа |

|

4 |

Температура в конце впуска |

346 К |

|

5 |

Коэффициент наполнения |

0,9 |

|

6 |

Давление в конце такта сжатия |

1,735 МПа |

|

7 |

Температура в конце такта сжатия |

763 К |

|

8 |

Внутренняя энергия рабочей смеси |

10780 кДж/кмоль |

|

9 |

Теплота сгорания рабочей смеси в цилиндрах двигателя |

77780 кДж/кмоль раб.см. |

|

10 |

Теплота сгорания рабочей смеси в цилиндрах двигателя |

2818 К |

|

11 |

Максимальное действительное давление сгорания |

5,779 МПа |

|

12 |

Степень повышения давления |

3,33 |

|

13 |

Давление в конце расширения |

0,505 МПа |

|

14 |

Температура в конце расширения |

1676 К |

Определены индикаторные параметры рабочего цикла и эффективные показатели двигателя.

С использованием данных расчетов рабочего цикла построена индикаторная диаграмма двигателя. Приведены таблицы результатов расчета политроп сжатия и расширения и ординат точек.

Рассчитана динамика двигателя. Найдены массы деталей КШМ по справочным данным с учетом диаметра цилиндров, их рядного расположения и отношения S/D. Высчитаны силы, действующие между деталями кривошипно-шатунного механизма, построена полярная диаграмма силы, действующей вдоль шатуна и результирующей силы, действующей на шатунную шейку. Приведена таблица расчета суммарного крутящего момента через каждые 20° угла поворота коленчатого вала. Силы инерции второго порядка уравновешены с помощью дополнительных валов.

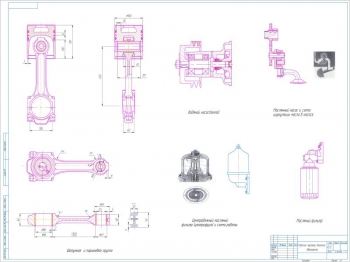

Сконструированы и рассчитаны основные системы и узлы. Сначала ведется расчет поршневой группы, к которой относятся поршень, компрессионные кольца, поршневой палец, стопорные кольца и маслосъемные кольца. Показан эскиз поршня. На основании данных теплового расчета и динамического расчета получены геометрические параметры деталей. В таблице приведены некоторые результаты расчета этих деталей:

|

№ |

Название |

Значение |

|

1 |

Напряжение сжатия в сечении x-x поршня |

36 МПа |

|

2 |

Напряжение разрыва в сечении x-x поршня |

3 МПа |

|

3 |

Сложное напряжение в верхней кольцевой перемычке |

22,13 МПа |

|

4 |

Среднее давление кольца на стенку цилиндра |

0,07 МПа |

|

5 |

Напряжение изгиба кольца в рабочем состоянии |

271,5 МПа |

|

6 |

Монтажный зазор в замке поршневого кольца |

0,39 мм |

|

7 |

Расчетная сила, действующая на поршневой палец |

0,034 МН |

|

8 |

Напряжение изгиба в среднем сечении пальца |

103,03 МПа |

|

9 |

Касательное напряжение среза в сечениях между бобышками и головкой шатуна |

247,5 МПа |

|

10 |

Наибольшее напряжение овализации |

-347 МПа |

Шатунная группа состоит из шатуна, тонкостенной втулки и шатунных болтов. Определены геометрические параметры деталей и проверены на прочность.

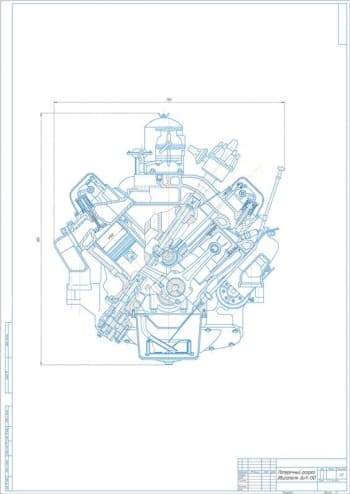

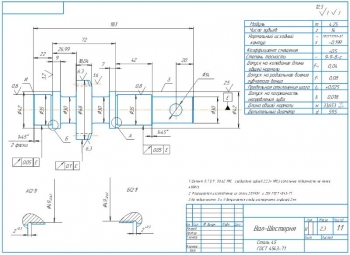

Коленчатый вал – наиболее сложная в конструктивном отношении и наиболее напряженная деталь двигателя, воспринимающая периодические нагрузки от сил давления газов, сил инерции и их моментов. Показана расчетная схема коленчатого вала. Материал изготовления – высокопрочный чугун ВЧ 60-2. По справочным материалам определены пределы прочности, текучести и усталости при изгибе и кручении. Коренная шейка проверена на скручивание и найден ее запас прочности по пределу усталости – 13,2.

Выполнен расчет корпусных деталей, а именно головки блока, гильзы цилиндров и блока-картера. Высчитан запас прочности шпильки – 3.

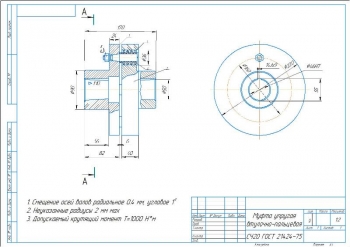

К газораспределительному механизму относятся распредвал, шестерня его привода, впускной и выпускной клапаны, стакан, направляющие втулки и пружины клапанов. Механизм газораспределения верхнеклапанный с верхним расположением распределительного вала. Найдена площадь проходного сечения в клапане – 6 см2, площадь горловины клапана – 6,72 см2 и диаметр горловины клапана – 30 мм. Выполнено профилирование впускного кулачка и рассчитаны клапанные пружины.

В данной работе выбрана комбинированная система смазки: разбрызгиванием и под давлением. К этой системе относятся масляный насос, полнопоточный масляный фильтр, приемный патрубок с фильтрующей сеткой, редукционный клапан давления масла, датчики указателя и контрольной лампы давления масла.

Система охлаждения воздушного типа с четырехлопастным вентилятором.

Построена внешняя скоростная характеристика двигателя. Расчеты для всех скоростных режимов двигателя представлены в виде таблицы. По этим данным строятся графики зависимости мощности, крутящего момента, расхода топлива, часового расхода топлива и значения α от частоты вращения коленвала двигателя.

Составлена сравнительная таблица параметров проектируемого двигателя и прототипа и проведен анализ показателей разработанного двигателя. В результате выходит, что разработанный двигатель и прототип одинаковы по мощности, но проектируемый двигатель расходует меньше топлива, а значит он наиболее экономичен.

В ходе разработки были выбраны дополнительные исходные данные, к которым относятся конструктивные параметры, параметры топлива, ТВС и индикаторной диаграммы.

Рассчитан рабочий цикл и определены индикаторные и эффективные показатели двигателя. Построена индикаторная диаграмма.

Найдены параметры расчетной модели, силы, действующие между деталями КШМ и индикаторный момент двигателя. Построена полярная диаграмма.

Сконструированы и рассчитаны детали поршневой и шатунной групп, группы коленчатого вала, корпусные детали, газораспределительный механизм. Выбраны системы смазки и охлаждения.

Построена внешняя скоростная характеристика и графики зависимости мощности, крутящего момента, расхода топлива, часового расхода топлива и значения α от частоты вращения коленвала двигателя. Показана сравнительная таблица параметров двигателя- прототипа и проектируемого. Разрабатываемый двигатель более экономичен, т.к. у него меньший расход количества топлива.

Спецификация – присутствует на чертеже

В программе: Компас 3D v

Последние просмотренные материалы