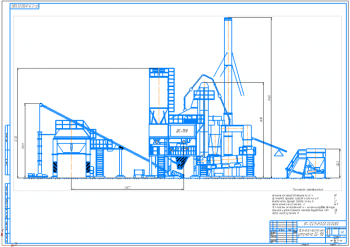

Перечень чертежей:

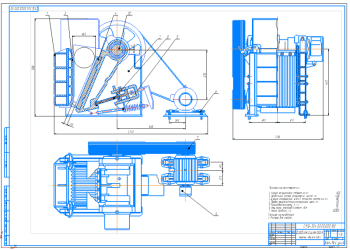

- Общий вид штангового сваебойного дизельного молота, установленного на копровой мачте А1

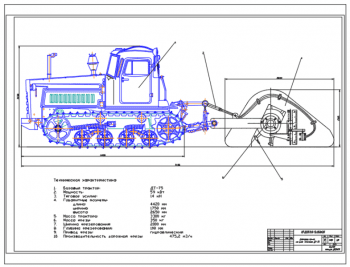

Энергия удара 10 кДж

Масса ударной части 364 кг

Частота ударов 100 уд/мин

Погружаемый элемент – стальная труба диаметром 219 мм и массой 500кг

Грунтовые условия – грунт средней плотности и прочности (суглинок)

Направляющая копра – двутавровый профиль

Тип молота – штанговый

В поршневом блоке использовать пресс-солидол синтетический ГОСТ 4366-78

Проверять наличие смазки при каждой остановке молота

Не допускать перегрева молота

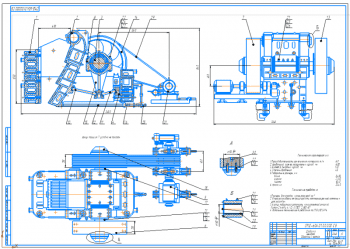

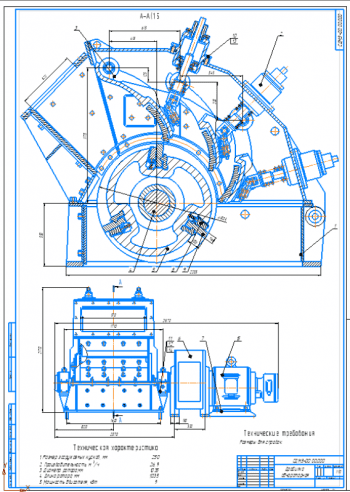

- Сборочный чертеж топливного насоса А1 с обозначением позиций:

Корпус насоса. Стакан. Пружина плунжера. Кольца. Стопорное кольцо. Гильза. Винт. Уплотнительная шайба. Уплотнительное кольцо. Уплотнитель. Клапан. Пружина клапана. Ограничитель. Штуцер. Контргайка. Седло. Всасывающие отверстие. Продольный паз плунжера. Предохранительная пластина. Сетчатый фильтр. Стопорный винт. Тарелка. Плунжер. Седло пружины. Стопорное кольцо.

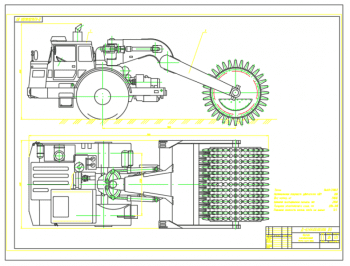

- Патрон в сборе А1: пята, опорная подушка, юбка, ползун, направляющая планка, гайка, болт, шплинт

- Сборочный чертеж узла – кошка молота А1 с позициями: захват, коромысло, ось, корпус, шайба, шплинт, ухо, стопорный винт, валик, рычаг захвата, крюк

- Крепление дизельного молота в сборе А1, цилиндропоршневой блок молота

Дополнительные материалы: прилагается записка с пояснениями и расчетами на 32 страницах следующего содержания:

- Штанговые дизель-молоты

- Исходные данные для расчёта

- Тепловой расчёт

- Определение основных размеров молота

- Определение параметров топливного насоса

- Расчет форсунки

- Определение массы ударной части молота (поршня)

- Обеспечение требуемой частоты ударов молота

- Техника безопасности при сваебойных работах

- Прочностные расчеты

Расчет секции ТНВД заключается в определении диаметра и хода плунжера. Эти основные конструктивные параметры насоса находятся в зависимости от его цикловой подачи на режим номинальной мощности.

По результатам теплового расчета и топливного насоса высокого давления определяем диаметр сопловых отверстий форсунки.

Исходные данные:

- действительное давление в конце сжатия: 74 МПа;

- давление конуса сгорания: 82 МПа;

- цикловая подача топлива: 164,4 куб.мм/цикл

- плотность дизельного топлива: 842 кг/куб.м

Зная энергию удара 10 кДж и ход поршня 250 мм для воспламенения воздушно-топливной смеси, в записке рассчитана требуемая масса поршня, для обеспечения требуемой энергии удара. Масса поршня 4854 кг – что сопоставимо с массами ударных частей молотов выпускаемых серийно. Но для обеспечения работы молота, по сути являющегося двухтактным двигателем необходим значительно больший ход поршня, приняв ход 250 мм за высоту подлёта поршня необходимую для обеспечения максимального использования энергии расширяющихся продуктов горения, расположим продувочные патрубки на этой «высоте».

Для определения необходимого хода поршня для совершения процессов газораспределения высчитаем время истечения газов из рабочего цилиндра.

Примем следующие геометрические параметры продувочных патрубков: длина 250 мм, 0,25 м, диаметр 200 мм, 0,05 м, количество – 4 штуки.

Обеспечение требуемой частоты ударов молота:

В стандартном исполнении дизельный трубчатый молот может обеспечить частоту ударов 50-60 в минуту. По техническому заданию молот должен выдавать частоту до 100 ударов в минуту. Для увеличения частоты рассмотрим процессы при работе молота. При рабочем ходе (вверх) поршень подлетает вверх толкаемый расширяющимися газами достаточно быстро, а вот при движении вниз поршень набирает скорость достаточно медленно. За счёт ускорения поршня можно повысить частоту ударов молота.

Для повышения начальной скорости поршня при ходе вниз применим газовый амортизатор – в верхней части штанг устанавливается стакан с перепускным клапаном , а на верхней части молота добавочный поршень, тем самым создавая замкнутый объём газа над поршнем, при ходе поршня вверх происходит сжатие газа, и при уравновешивании энергий сжатый газ начинает толкать поршень вниз, ускоряя его движения вниз. Так как при сжатии-расширении газа происходит выделение поглощение тепла объём газа над поршнем должен быть достаточен для гарантированного избегания перегрева.

Температура днища поршня и цилиндра в ходе работы постоянна, при сжатии тепло выделяется, при работе газа – расширении поглощается, также тепло частично рассеивается через стенки цилиндра, основываясь на выше сказанном можно принять объём газа над поршнем равным полному рабочему объёму молота соответственно длина штанг должна быть примерно равным 2.6 м, примем 2,5 м.

Соответственно полная высота цилиндра: 5,3 м

Расчет крепления молота к копру.

Крепление должно быть разборным и поэтому принимаем болтовое соединение.

Основное нагрузка является статической и поперечно направленной к оси болтов поэтому соединение рассчитываем на срез.

Примем следующие параметры соединения

Кол-во болтов = 8 (М 10)

Вес молота = 1400кг принимаем, основываясь на весе ударной части.

Принимая коэффициент запаса прочности равным 4 а максимальное напряжение равным 220 Мпа/кв.мм.

Что соответствует болтам М 10 из нержавеющей стали А-20-50 с пределом текучести 250 Мпа/кв.мм.

Расчет диаметра пальца.

Рассчитываем палец при поперечной нагрузке на срез.

Принимаем сталь А 20-50 с пределом текучести 200Мпа/кв.мм.

Вес ударной части 600кг.

Коэффициент запаса прочности примем =4

из ряда стандартных размеров принимаем 20мм.

Расчет диаметра захвата.

При расчете данного элемента конструкций учтем, что максимальные напряжения в узле будут возникать от изгибающих моментов. Поэтому расчет будет вестись по определению диаметра цилиндрической части захвата в зависимости максимальных изгибающих моментов.

Спецификация – 2 листа

В программе: AvtoCAD и Компас 3Dv