Перечень чертежей:

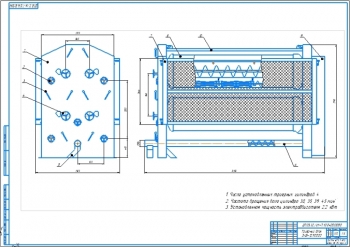

- Чертеж общего вида молотковой дробилки А1 с позициями, с техническими характеристиками:

Расчетная производительность 0,5-2 т/ч

Диаметр ротора 440 мм

Рабочая длина ротора 300 мм

Входящая фракция 100 мм

Выходящая фракция -1: 5 мм

Частота вращения ротора 1500 мин-1

Электродвигатель:

- Тип 4А160S4У3;

- Мощность 15 кВт;

- Число оборотов 1500 мин-1;

- Напряжение 380 В;

- Масса дробилки 670 кг.

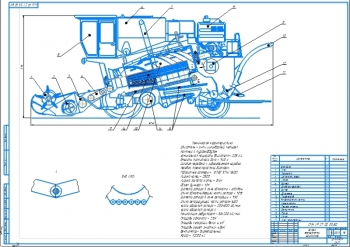

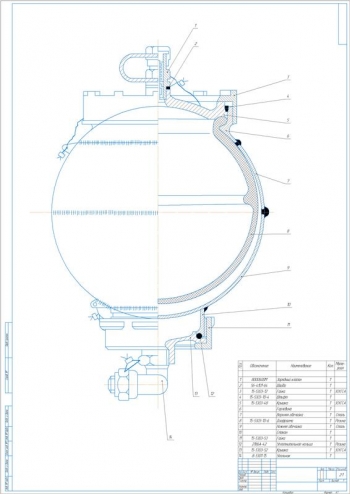

- Сборочный чертеж молотковой дробилки МПС-300Л с габаритными размерами А1.

- Рабочие чертежи деталей А1: палец, вал лотка, молоток, втулка, крышка подшипника, диск, вал, крышка подшипника с обозначением допусков, посадок, шероховатости, техническими требованиями и материалами для изготовления.

- Операционная карта механической обработки детали вал А1 с перечислением инструментов для обработки.

- Технико-экономические показатели А1 в таблице:

- Сметная стоимость 845625 руб.

- Годовая производительность:

- жир 58080 руб.

- мука 182160 руб.

- Производительность труда:

- жир 1,53 ц/чел. день.

- мука 4,8 ц/чел. день.

- Себестоимость единицы продукции

- жир 13,5 руб.

- мука 4,3 руб.

- Стоимость конструкции 20696,48 руб.

- Экономия проекта 33285 руб./г

- Срок окупаемости конструкции 0,62 лет

- Прибыль 550 руб./г

- Срок окупаемости капитальных вложений 2 года

- Коэффициент эффективности капитальных вложений 0,5.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 22 страницах, где выполнена модернизация молотковой дробилки МПС-300Л.

Приведена конструкторская часть, где описано обоснование модернизации, назначение, устройство и принцип работы механизма молотковой дробилки.

Дробилка молотковая серии МПС - механическая дробильная машина непрерывного действия, эксплуатирующаяся в процессах измельчения, дробления, переработке технологического сырья путем дробления кости ударами молотков. Дробилка состоит из:

- Корпуса;

- Вала;

- Диска;

- Молотков;

- Рифленых плит;

- Нижней решетки;

- Привода.

Измельчение осуществляется свободным ударом вращающихся молотков по кускам кости, ударом кусков об рифлёные плиты, где, окончательно измельчается между ними и транспортируется к решетке, проходя через нее.

Выполнен расчет и выбор подшипников. Выбран однорядный радиально-шариковый подшипник №206 со следующими параметрами: динамическая грузоподъемность – 15300; статическая грузоподъемность – 10200. На подшипник действует радиальная нагрузка – 176,4 Н. Проверено условие прочности для данного подшипника.

Проведен уточненный расчет вала, изготовленного из стали 2ГП. Построена эпюра изгибающих моментов. Выполнена проверка вала по пиковым нагрузкам. Результаты расчета приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Действующая на вал нагрузка |

1015,5 Н |

|

2 |

Реакции подшипников |

507,7 |

|

3 |

Коэффициент запаса сопротивления усталости по изгибу |

8,62 |

|

4 |

Коэффициент запаса сопротивления усталости по кручению |

20,6 |

|

5 |

Общий коэффициент запаса |

7,95 |

|

6 |

Пиковое напряжение при изгибе |

11,551 |

|

7 |

Пиковое напряжение при кручении |

9,898 |

Приведено экономическое обоснование конструктивной разработки, в которую входят:

- Затраты на изготовление конструкции;

- Затраты на изготовление оригинальных деталей;

- Затраты на стандартные изделия;

- Общая стоимость конструкции;

- Экономия электроэнергии;

- Окупаемость новой конструкции

Спроектирован технологический процесс механической обработки детали для конструкции. Приведены исходные данные:

- Чертеж детали;

- Материал – Ст5;

- Заготовка - диаметром 40 мм и длиной 568 мм;

- Размер партии – 1 штука

Технологический процесс разбит на три операции: токарная, фрезерная и шлифовальная. Для каждой операции составлен план обработки, в котором выбраны станки, приспособления и режущие инструменты.

Токарная операция выполнена на токарно-винторезном станке 1К62 и разбита на 19 переходов.

Фрезерная операция выполнена на вертикально-фрезерном станке 6М12ГН, число переходов – 4.

Шлифовальная операция выполнена на кругло-шлифовальном станке 3М174Е, число переходов – 5.

В ходе проведения работ по модернизации молотковой дробилки были выполнены расчеты подшипников и вала. Проведено технико-экономическое сравнение базового и предлагаемого варианта дробилки. Разработан и расписан технологический процесс обработки детали для конструкции

Спецификация – спецификация присутствует на чертеже

В программе: Компас 3D v

Последние просмотренные материалы