Перечень чертежей:

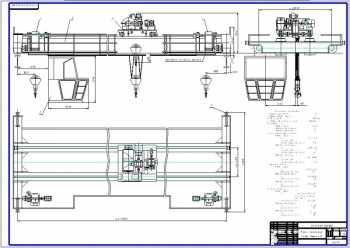

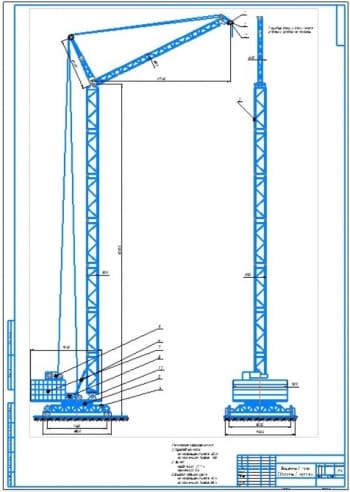

- Общий вид козлового крана (на формате А1) со схемой запасовки каната механизма подъёма и техническими характеристиками:

- Грузоподъемность 10 т

- Пролет 20 м

- Высота подъема 12,5 м

- Длина моста 20000 мм

- Ширина крана 10350 мм

- Высота крана 14600 мм

- Скорость (рабочая)

подъема груза 0,32 м/мин

передвижения тележки 0,63 м/мин

передвижения крана 1,17 м/мин

- Масса 45 т

Механизм подъёма крана

- Электродвигатель:

тип 4МТМ225L8

мощность 37 кВт

частота вращения, 955 об/мин

- Редуктор:

тип 1Ц2У-355

передаточное число 25

- Тормоз механизма:

тип ТКГ-300

тормозной момент, 800 Н*м

Механизм передвижения тележки

- Электродвигатель:

тип 4МТF132L6

мощность, 5,5 кВт

частота вращения, 925 об/мин

- Редуктор:

тип 1Ц2У-250

передаточное число 20

- Тормоз механизма:

тип ТКГ-160

тормозной момент, 100 Н*м

Механизм передвижения крана

- Группа классификации М2

- Скорость 1,17 м/с

- Род тока переменный

- Колесо

Диаметр 500 мм

Диаметр цапфы 100 мм

Тип рельса Р43 ГОСТ 7173-54

- Редуктор

Тип ВКУ-610М

Передаточное число 25

Мощность 29 кВт

- Электродвигатель

Тип 4MTМ200LB8

Мощность, 22 кВт

Частота вращения, 750 об/мин

- Тормоз

Тип ТКГ-200

Диаметр шкива 200 мм

Тормозной момент 250 Н*м

Технические требования:

Покраска кабины, корпуса крюковой подвески и внешних элементов ходовой части крана в соответствии с ГОСТ 12.2.058-81

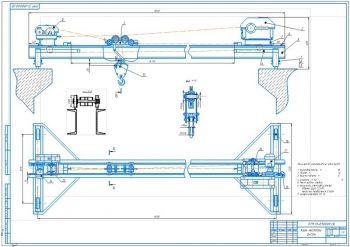

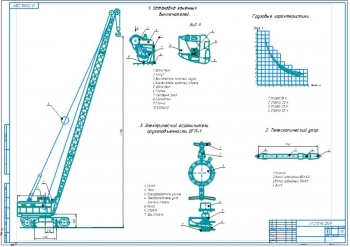

- Сборочный чертеж механизма подъема крана (А1) приведен в трех проекциях с техническими требованиями:

- Редуктор заполнить маслом М-8А (ГОСТ 10541-78).

- Тормоз заполнить маслом АМГ (ГОСТ 6704-53).

- Механизм передвижения тележки (на формате А1) с указанием габаритных размеров, обозначением позиций сборочных узлов.

- Рабочий чертеж механизма передвижения крана (А1) представлен в двух проекциях

Дополнительные материалы: приведена расчетно-пояснительная записка на 26 страницах, где выполнены:

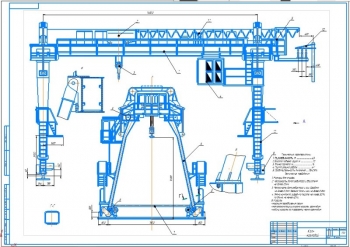

- Описание устройства и работы козлового двухконсольного крана

Несущие элементы конструкции козловых кранов опираются на подкрановый путь с помощью двух опорных стоек. Средний срок службы козловых кранов примерно 20 лет. Наработка на отказ – примерно 3 000 циклов.

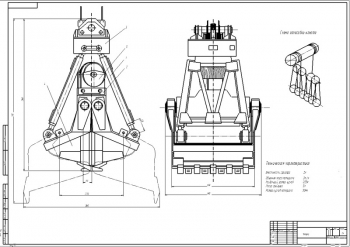

Механизм подъема груза состоит из канатной лебедки, полиспаста и грузозахватного органа (крюка, захватной траверсы, грейфера и т. п.). Лебедка содержит приводной электродвигатель, через соединительную муфту связанный с входным валом цилиндрического зубчатого редуктора. Последний вращает барабан. Тормозной шкив смонтирован на валу редуктора.

Механизмы передвижения изготовляют двух видов: с приводом на ходовые колеса тележки и канатный. Механизмы передвижения кранов выполняют в виде одно- или двухколесной ходовой тележки. Приводные тележки снабжены двигателями, через редукторы вращающими ходовые колеса.

На кранах для подъема груза применяют электрические тали. Механизм подвешен к тележкам, перемещающимся по подвесным путям.

К основным параметрам козловых кранов помимо грузоподъемности относятся: пролет, рабочий вылет консоли, высота подъема захватного органа над уровнем головок подкрановых рельсов, а также скорости рабочих движений, размеры, определяющие условия транспортирования груза от консоли к пролетной части: у кранов с двухстоечными опорами это расстояние в свету между стойками опоры, а у кранов с одностоечными опорами — расстояние от грузовой подвески до передней грани опорной стойки. Для устойчивого передвижения кранов по крановым путям должно быть обеспечено определенное (обычно1: 5... 1:7) отношение пролета к колесной базе.

- Расчет и проектирование механизма подъема груза

Расчет механизма подъема козлового крана заключается в выборе схемы запасовки и расчета грузового каната, двигателя, редуктора, муфт, тормоза, расчете барабана и крепления концов каната.

Исходные данные: грузоподъемность крана 10 т, скорость подъема груза 0,32 м/c, высота подъема 12,5 м, группа режима работы – М2. Принимаем механизм подъема с сдвоенным трехкратным полиспастом. Подвеска крюковая крановая 3-10-336, массой 145 кг.

- Расчет усилия в канате и выбор каната:

|

№ п/п |

Наименование |

Значение |

|

1 |

Максимальное усилие в сбегающей ветви каната при статическом нагружении |

17100,1 Н |

|

2 |

Требуемое усилие каната |

57300 Н |

Принят канат двойной свивки типа ЛК-Р 6х19(1+6+6/6)+1: Канат – 11 – Г – 1 – Н-1578, 62,85 кН

- Определение размеров блоков и барабана:

|

№ п/п |

Наименование |

Значение |

|

1 |

Минимальный диаметр барабана по средней линии каната |

137,5мм |

|

2 |

Минимальный диаметр блока по средней линии каната |

154мм |

|

3 |

Минимальный диаметр уравнительного блока по средней линии каната |

137,5мм |

|

4 |

Минимальный диаметр барабана по дну канавки |

126,5мм |

|

5 |

Максимальный диаметр барабана |

422мм |

|

6 |

Минимальный диаметр блока по дну канавки |

143мм |

|

7 |

Значение максимального диаметра блока |

165мм |

|

8 |

Рабочая длина каната |

37,5м |

|

9 |

Число рабочих витков |

29,1 |

|

10 |

Длина одного нарезанного участк |

0,42 м |

|

11 |

Длина барабана |

1,3 м |

Принят диаметр уравнительного блока равным 320 мм. С учетом применения редуктора с тихоходным валом в виде зубчатой муфты принят диаметр барабана равным 400 мм. Длина барабана 1,3м.

- Определение статической мощности и выбор двигателя механизма подъема

По каталогу электродвигателей по расчетной мощности 36,5кВт выбран асинхронный двигатель с фазным ротором 4МТМ 225L8 с номинальной мощностью – 37 кВт и частотой вращения – 955 об/мин, ПВ=40%.

- Определение необходимого передаточного числа привода:

|

№ п/п |

Наименование |

Значение |

|

1 |

Частота вращения барабана |

44,6 об/мин |

|

2 |

Требуемое передаточное число редуктора |

21,4 |

|

3 |

коэффициент работы редуктора |

1,7 |

|

4 |

мощность редуктора |

62,05 кВт |

Выбран цилиндрический редуктор 1Ц2У-355 с передаточным числом – 25.

- Уточнение значения скорости подъема

Определены фактическая частота вращения барабана: 38,2 об/мин, фактическая скорость подъёма груза: 0,27 м/с. Отклонение от заданного значения скорости не превышает 15 %, выбранные параметры удовлетворяют заданным значениям.

- Определение тормозного момента и выбор тормоза

Определен статистический крутящий момент при торможении – 0,27м/с, расчетный момент 404,7 Н*м. Принят колодочный тормоз с электрогидротолкателями ТКГ- 300 с наибольшим тормозным моментом – 800 Н∙м, с диаметром тормозного шкива 300 мм.

- Выбор муфты между двигателем и редуктором

По номинальному крутящему моменту 370 Н*м выбрана муфта зубчатого исполнения с тормозным шкивом типа Мз3-T30.

- Расчет узла установки барабана

В качестве материала барабана принят чугун марки СЧ15 (650 МПа). Определены предварительное значение толщины стенки – 4мм, напряжение сжатия в барабане: 354 Мпа. Условие прочности выполняется.

- Расчет и проектирование механизма передвижения тележки

- Выбор ходовых колес букс и рельс.

Определена предварительная статистическая нагрузка на колесо 16919,4кН. По ОСТ 24.090.44 – 82 принят диаметр колеса 250 мм. Определен диаметр вала цапфы ходового колеса 50мм.

- Определение сопротивления движению тележки:

|

№ п/п |

Наименование |

Значение |

|

1 |

Сопротивление сил трения |

945,024 Н |

|

2 |

Сопротивление от уклона подтележечного пути |

2432 Н |

|

3 |

Сопротивление, создаваемое силами инерции |

1406,6 Н |

|

4 |

Сопротивление, создаваемое раскачиванием груза на гибкой подвеске |

355,1 Н |

|

5 |

Полное сопротивление передвижению |

5138,7 Н |

|

6 |

Усилие в канате, набегающего на барабан: |

5804,4 Н |

- Расчет мощности и выбор электродвигателя

На основании необходимой мощности электродвигателя, равной 4300 Вт, принят асинхронный электродвигатель с фазным ротором типа 4MTF 132L6 с номинальной мощностью – 5,5 кВт, с частотой вращения – 925 об/мин.

- Определение передаточного числа привода:

|

№ п/п |

Наименование |

Значение |

|

1 |

Частота вращения колеса тележки |

48,15 об/мин |

|

2 |

Передаточное число механизма передвижения тележки |

19,21 |

|

3 |

Угловая скорость вала двигателя |

591,6 рад/с |

|

4 |

Номинальный момент на валу электродвигателя |

9,29 Н*м |

|

5 |

Максимальный момент на валу двигателя |

26,1 Н*м |

|

6 |

Расчетный крутящий момент на тихоходном валу редуктора |

475,1 Н*м |

Выбран редуктор крановый 1Ц2У-250 с передаточным числом – 20.

- Определение необходимого тормозного момента и выбор тормоза:

|

№ п/п |

Наименование |

Значение |

|

1 |

Момент, создаваемый уклоном |

2,5 Н*м |

|

2 |

Сопротивление, создаваемое инерцией |

1406,6Н |

|

3 |

Момент, создаваемый инерцией |

7,6 Н*м |

|

4 |

Сопротивление, создаваемое силами трения |

150,4Н |

|

5 |

Момент, создаваемый силами трения |

1,12 Н*м |

|

6 |

Полный тормозной момент |

8,88 Н*м |

Принят колодочный тормоз типа ТКГ – 160 с тормозным моментом – 100 Н∙м.

- Выбор муфты между двигателем и редуктором

Вычислен расчетный момент - 56,8 Н*м. Принята муфта зубчатого исполнения с тормозным шкивом типа Мз1-T20.

- Выбор муфты между редуктором и промежуточными валами

Приняты две муфты зубчатого исполнения МЗ-1-Н20 по ГОСТ 50895, с номинальным крутящим моментом 710 Н·м.

- Расчет и проектирование механизма передвижения крана

- Выбор ходовых колес и рельс

Предварительная статистическая нагрузка на колесо 124487,7Н.

Принят диаметр колеса 500 мм, типоразмер рельса – Р43 ГОСТ 7173 – 54.

- Определение сопротивления движению крана:

|

№ п/п |

Наименование |

Значение |

|

1 |

Сопротивление сил трения |

6,79 кН |

|

2 |

Диаметр вала цапфы ходового колеса |

100мм |

|

3 |

Сопротивление от уклона подкранового пути |

1358,04 Н |

|

4 |

Ветровая нагрузка |

6750Н |

|

5 |

Полное сопротивление передвижению |

14898,2 Н |

- Расчет мощности и выбор электродвигателя

Определена расчетная суммарная мощность двух электродвигателей механизмов передвижения крана 44,7об/мин, расчетная мощность одного двигателя, рассчитываемая по рекомендациям 11,3кВт. Принят асинхронный электродвигатель с фазным ротором 4MTМ200LB8 с номинальной мощностью 22 кВт, с частотой вращения 750 об/мин.

- Определение передаточного числа привода

|

№ п/п |

Наименование |

Значение |

|

1 |

Частота вращения колеса крана |

44,7 об/мин |

|

2 |

Передаточное число механизма передвижения |

20,1 |

|

3 |

Угловая скорость вала двигателя |

492,98 рад/с |

|

4 |

Номинальный момент на валу электродвигателя |

44,6Н*м |

|

5 |

Максимальный момент на валу двигателя |

124,88Н*м |

|

6 |

Расчетный крутящий момент на тихоходном валу редуктора |

2841,02Н*м |

Принят вертикальный цилиндрический редуктор типа ВКУ – 610М с передаточным числом – 25

- Определение необходимого тормозного момента и выбор тормоза:

|

№ п/п |

Наименование |

Значение |

|

1 |

Сопротивление, создаваемое уклоном |

1358,04Н |

|

2 |

Момент, создаваемый уклоном |

11,5Н*м |

|

3 |

Сопротивление, создаваемое инерцией |

26533,4Н |

|

4 |

Момент, создаваемый инерцией |

225,5Н*м |

|

5 |

Сопротивление, создаваемое силами трения |

2942,4Н |

|

6 |

Момент, создаваемый силами трения |

34,6Н*м |

|

7 |

Полный тормозной момент |

202,4Н*м |

Принят колодочный тормоз типа ТКГ – 200 с номинальным тормозным моментом – 250 Н∙м.

- Выбор муфты между двигателем и редуктором

Вычислен расчетный момент для выбора муфты547,1Н*м. Принята муфта зубчатого исполнения с тормозным шкивом типа Мз1-T20 с номинальным моментом 700 Hм.

- Выбор муфты между редуктором и барабаном

Вычислен расчетный момент для выбора муфты 18301,4Н*м. Принята муфта зубчатая 2 – 25000 – 140 – 1 – 80 – 1 – 1УЗ ГОСТ 5006 – 8.

- Расчёт барабана механизма передвижения тележки (канатный привод)

|

№ п/п |

Наименование |

Значение |

|

1 |

Максимальное усилие в сбегающей ветви тягового каната механизма передвижения |

15939,77Н |

|

2 |

Сопротивление от отклоняющих блоков |

311Н |

|

3 |

Тяговый канат должен выбираться по разрывному усилию |

63759,1Н |

|

4 |

Диаметр барабана |

137,5мм |

|

5 |

Диаметр барабана по дну канавок |

126,5мм |

|

6 |

Длина каната |

73м |

Принят канат двойной свивки типа ЛК-Р 6х19(1+6+6/6)+1: Канат – 11 – Г – 1 – Н-1666, 66,75 кН. Принят диаметр барабана 250 мм.

- Выбор предохранительных устройств

- Выбор концевых выключателей

Информация о выбранных концевых выключателях сведена в таблицу:

|

Тип |

Механизм |

Привод |

Скорость движения, м/с |

Число включений в час |

Включаемый ток, А |

Масса, кг |

|

КУ-703 |

Механизм подъема |

Самовозврат под действием груза |

0,32 |

600 |

10 |

10,3 |

|

КУ-704 |

Механизм передвижения тележки |

Фиксированные положения |

0,5 |

600 |

10 |

2,7 |

|

КУ-706 |

Механизм передвижения крана |

Фиксированные положения |

0,6 |

600 |

10 |

3,3 |

- Выбор буферных устройств

Для тележки, имеющей скорость 0,63 м/с, приняты пружинные буферы одностороннего действия. В концах рельсовых нитей подкранового пути на расстоянии не менее 500 мм от конца - четыре тупиковых упора ударного типа.

Спецификация – 6 лист

В программе: Компас 3Dv, AutoCAD