Перечень чертежей:

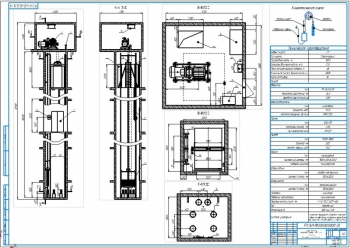

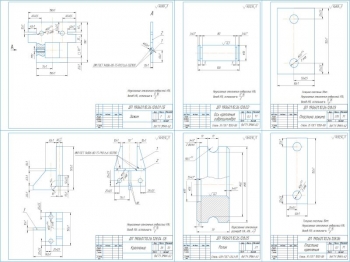

- Чертеж шкива ограничителя скорости лифта А2 с техническими требованиями:

- Допускаемое отклонение размеров отливки по 10 классу точности ГОСТ 26645-89

- Неуказанные радиусы литейные R3...5 мм

- Неуказанные предельные отклонения размеров H14, h14, ± ΙΤ14/2

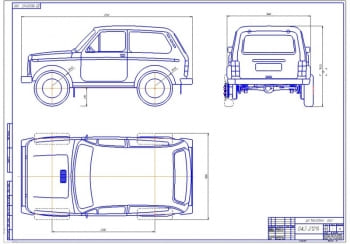

- Шкив ограничителя А3

- Деталь концевая фреза А3:

- Материал пластинки Т15К10 по ГОСТ3882-74

- Материал опорных пластин ВК15

- Материал фрезы НRC 44...52

- Неуказанные предельные отклонения линейных размеров JT14/2

- Маркировать диаметр фрезы, марку завода изготовителя

- Остальное по ГОСТ 22085-76

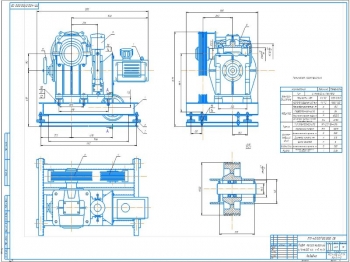

- Рабочий чертеж проходного токарно резца с механическим креплением А3:

- Зазор между нижней стопорной поверхностью резца державки и опорной пластиной не допускается

- Маркировать обозначение резца CCLNR4040R16-H3

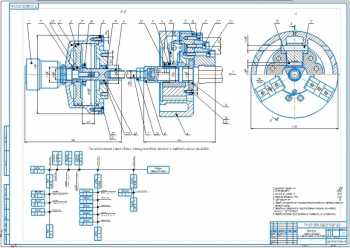

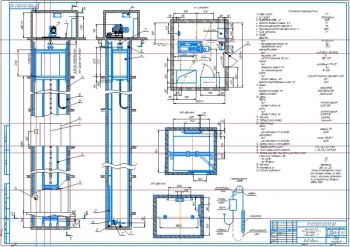

- Сборочный чертеж трехкулочкового патрона с механическим приводом формата А1 с технологической схемой сборки и технической характеристикой:

- Диаметр поршня 300 мм

- Сила зажима 2100 Н

- Усилие на штоке 1120 Н

- Рабочее давление 0,39 МПа

- Ход поршня 70 мм

- Перед использованием приспособления проверить пневмосистему на герметичность

- Нерабочие поверхности приспособления покрыть грунтовкой ФЛ-03Ж ГОСТ 9109-81

- Перед установкой приспособление проверить на исправность

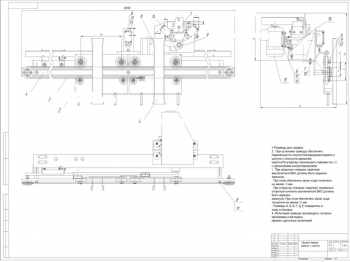

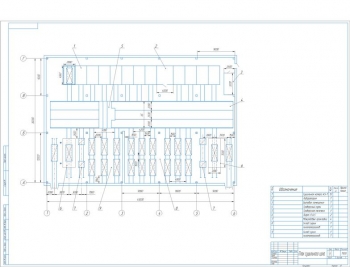

- Карта операционной наладки с операциями:

- 005, 010, 015, 020, 025, 030, 035, 040 Токарная (черновая), станок токарно-винторезный 1В625М

- 045 Фрезерования, станок вертикально-фрезерный 6Т104

- 050 Фрезерования с ЧПУ, станок консольно-фрезерный с ЧПУ ГФ2177

- Калибр-скоба А3: покрытие нерабочих поверхностей - Хим.Фос.прм.

- Деталировочный чертеж калибр-пробки А3:

- Калибр из стали У8А ГОСТ 1435-91

- Твердость рабочей поверхности HRC 60...62

- Заготовка А3:

- Точность отливки 10-5-12-10 ГОСТ 26645-89

- Неуказанные уклоны 3°

- Неуказанные радиусы наружные – 4 мм, внутренние – 12 мм

- Поверхностные дефекты не более 0,5 допуска

Дополнительные материалы: прилагается расчетно-пояснительная записка на 42 листах, где разработан технологический процесс механической обработки детали шкив ограничителя скорости лифта.

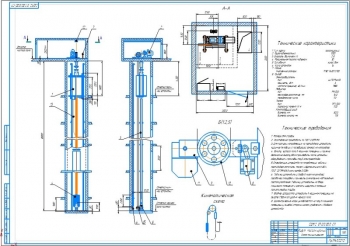

Приведена технологическая часть. Описано назначение детали. Ограничитель скорости лифта представляет собой устройство, предназначенное для приведения в действие лифтовых ловителей. В лифтостроении применяются центробежные ограничители скорости с горизонтальной или вертикальной осью вращения, а также с инерционным роликом. Шкив ограничителя скорости имеет ручей (лунку) с клиновым подрезом, в которую уложен канат ограничителя скорости. Между канатом и ручьем ограничителя скорости имеется сцепное усилие за счет того, что ручей имеет V образную форму.

Выполнено определение программы выпуска и типа производства. Определен годовой объем выпуска детали, равный 29430 шт и масса детали 5,7 кг. По расчетам установлено, что производство является крупносерийным.

Проведен анализ конструкции детали на технологичность. Деталь выполнена из унифицированных и стандартных конструкционных элементов: диаметральных и линейных размеров, что предполагает использование стандартных режущих и мерительных инструментов.

Деталь имеет точность и шероховатость, которые можно получить стандартным унифицированным инструментом при стандартном технологическом процессе.

Все обрабатываемые поверхности имеют свободный подвод и отвод режущего инструмента.

Рассчитан коэффициент шероховатости поверхности, равный 0,17. Шероховатость является меньше критической, следовательно, деталь технологична.

Произведен выбор способа получения заготовки. Наилучшим методом получения заготовки является литье в песчано-глинистые формы с разъемом по верхней плоскости. Заготовка выполнена из серого чугуна СЧ20 ГОСТ 1425-85.

Дальнейшая обработка заготовки производится на токарном станке. Определен коэффициент использования материала 87,7 %.

Сделан выбор технологических баз с определением основных значений. Разработан маршрут обработки заготовки с перечнем операций.

Выполнен расчет операционных припусков и размеров.

При расчетно-аналитическом методе промежуточный припуск на каждом технологическом переходе должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующих переходах, а также исключались погрешности установки обрабатываемой заготовки, возникающие на выполняемом переходе.

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки.

Сделан расчет режимов резания. Произведен расчет контрольно-измерительного инструмента. Сделан расчет контрольно-измерительного инструмента калибра-пробки с определением основных значений.

Предельные отклонения на использованные размеры калибров-пробок +0,006 мм.

Приведена конструкторская часть. Описан принцип работы приспособления. 3-х кулачковый патрон - приспособление, состоящее из корпуса, пневматического привода и трех кулачков. Назначение инструмента - фиксация деталей и обеспечение их неподвижности. Они работают по следующему принципу: сжатый воздух по каналам направляется в правую часть корпуса цилиндра, при этом поршень осуществляет перемещение в левую часть. Шток выполняет перемещение вместе с поршнем. При движении штока в левую сторону он передвигает ось и совершает воздействие на кулачок, опуская его в низ, таким образом зажимая деталь. Для разжатия детали сжатый воздух направляется в левую полость цилиндра, соответственно поршень вместе со штоком выполняет перемещение в правую сторону. Перемещаясь, шток тянет за собой ось с наконечником, воздействующим на рычаг и проворачивает его и тот, совершая воздействие на кулачок, поднимает его вверх и деталь разжимается.

Выполнен расчет трехкулачкового патрона. Данное приспособление используется на токарном станке при черновой обработке на операции 005.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Сила зажима детали одним кулачком патрона |

9590,25 Н |

|

2 |

Сила резания на данной операции |

038 Н |

|

3 |

Диаметр обрабатываемой поверхности |

230 мм |

|

4 |

Диаметр зажимаемой поверхности |

45 мм |

|

5 |

Сила на штоке механизированного привода |

14169,6 Н |

|

6 |

Длина направляющей части кулачка |

170 мм |

|

7 |

Диаметр пневмоцилиндра |

300 мм |

Приведено описание схемы сборки трехкулачкового патрона. Корпус принят в качестве базовой детали. Далее устанавливается тяга в качестве сборочной единицы, в которую крепится гайками М12 втулка, гайками М12 другая втулка и устанавливается рычаг. Затем устанавливается кулачок основной. Далее крепится винтом М6 втулка, винтом М8 сменные кулачки в количестве 3 штук. Затем устанавливается шток в качестве сборочной единицы, к которому крепятся болтами М16 крышка, устанавливаются корпус и кольцо, крепится гайкой М28 поршень и устанавливается другое кольцо. В заключении сборки устанавливается муфта как сборочная единица, в которую запрессовывается втулка.

Описана инновация. Метод подачи жидкости через отверстия, проходящие внутри перьев сверла, является наиболее совершенным. Для подвода СОЖ в зону резания твердосплавная рабочая часть оснащена отверстиями круглой или овальной (для увеличения объема пропускаемой жидкости) формы. Трубчатый корпус с канавкой, который образован пластической деформацией, изготовлен из сталей марок 40Х или 35ХГСА. Внутренняя полость корпуса серпообразной формы, образованной при деформации; она применяется для подвода СОЖ к рабочей части и сопряжения с отверстиями в рабочей части.

В программе: Компас 3D v

Последние просмотренные материалы