Перечень чертежей:

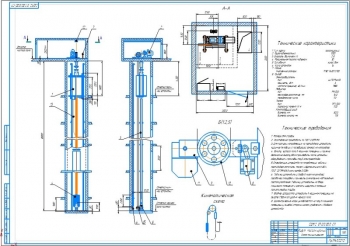

- Сборочный чертеж патрона трехкулачкового с пневматическим приводом в разрезе (на формате А1) приведен с технологической схемой сборки патрона, с указанием размеров, посадок, с обозначением позиций и техническими условиями:

- Диаметр поршня - 300 мм;

- Сила зажима - 2100 Н;

- Усилие на штоке - 1120 Н;

- Рабочее давление - 0,39 МПа;

- Ход поршня - 70 мм.

- Перед использованием приспособления проверить пневмосистему на герметичность.

- Нерабочие поверхности приспособления покрыть грунтовкой ФЛ-03Ж ГОСТ 9109-81.

- Перед установкой приспособление проверить на исправность

- Рабочий чертеж фрезы концевой (А3) представлен в двух проекциях с указанием размеров, шероховатостей и технических требований:

- Материал пластинки - Т15К10 по ГОСТ3882-74

- Материал опорных пластин - ВК15 по ГОСТ3882-74.

- Материал фрезы - НRC44...52

- Неуказанные предельные отклонения линейных размеров ±JT14/2

- Маркировать диаметр фрезы, марку завода изготовителя.

- Остальные технические требования по ГОСТ 22085-76

- Резец токарный проходной с механическим креплением (А3) с пластиной опорной, пластиной режущей, с указанием посадок, радиусов закруглений:

- Зазор между нижней стопорной поверхностью резца державки и опорной пластиной не допускается.

- Маркировать обозначение резца CCLNR4040R16-H3

- Калибр-пробка Ø20Н9 из Стали У8А ГОСТ 1435-91 (А3):

- Калибр из стали У8А ГОСТ 1435-91

- Твердость рабочей поверхности HRC 60...62

- Рифление сетчатое Т1 ГОСТ 21474-75

- Стальная калибр-скоба Ø44h14 (А3) с границей износа, проходной стороной, непроходной стороной:

- 59...65 HRC.

- Неуказанные предельные отклонения ±IT14/2.

- Покрытие нерабочих поверхностей - Хим.Фос.прм.

- Маркировать обозначения по ГОСТ 2015-84.

- Остальные требования по ГОСТ 2015-84.

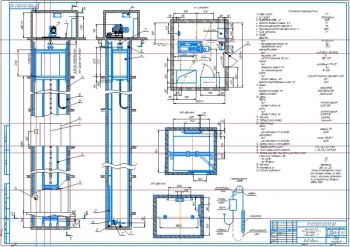

- Чертеж заготовки из СЧ20 ГОСТ 1412-85 (А3):

- НВ 200...220

- Точность отливки 10-5-12-10 ГОСТ 26645-89

- Неуказанные уклоны 3°

- Неуказанные радиусы наружные – 4 мм, внутренние – 12 мм

- Поверхностные дефекты не более 0,5 допуска

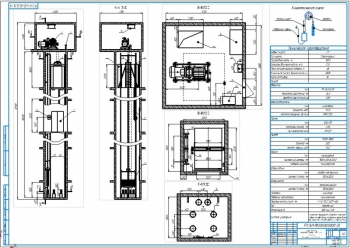

- Шкив ограничителя скорости лифта (А3):

- Допускаемое отклонение размеров отливки по 10 классу точности ГОСТ 26645-89.

- Неуказанные радиусы литейные R3...5 мм.

- Неуказанные предельные отклонения размеров H14, h14, ±±IT14/2

- Рабочий чертеж шкива ограничителя скорости лифта 2 (А2)

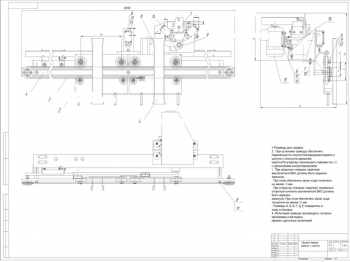

- Карта операционной наладки - операция 005 Токарная (черновая) (А3) на станке токарно-винторезном 1В625М

- Карта наладки - операция 010 Токарная (черновая) (А3)

- Карта 015 Токарная (чистовая) (А3)

- Операционная карта наладки - операция 020 Токарная (чистовая) (А3)

- Операционная карта токарной обработки (А3)

- Карта операционной наладки - операция 030 Токарная (чистовая) (А3)

- Чертеж операционной наладки - операция 035 Сверлильная (А3) на станке радиально-сверлильном 2М55

- Рабочий чертеж наладки - операция 040 Токарная Установ А и Б (А3)

- Карта операционной наладки - операция 045 Фрезерования (А3) на станке вертикально-фрезерном 6Т104

- Карта операции 050 Фрезерования с ЧПУ (А3) на станке консольно-фрезерном с ЧПУ ГФ2171

Дополнительные материалы: приведена расчетно-пояснительная записка на 41 странице, где выполнены:

- Технологическая часть

Назначение детали: ограничитель скорости лифта представляет собой устройство, предназначенное для приведения в действие лифтовых ловителей. Шкив ограничителя скорости имеет ручей (лунку) с клиновым подрезом, в которую уложен канат ограничителя скорости. Шкивы преимущественно изготавливаются из чугунного литья.

Определение программы выпуска и типа производства: по годовому объему выпуска и массе детали (5,7кг) определили, что производство является крупносерийным.

Анализ конструкции детали на технологичность: так как деталь состоит из стандартных элементов и шероховатость поверхности детали, равная 0,17, меньше критической, деталь является технологичной.

Выбор способа получения заготовки: выбран метод получения заготовки - литье в песчано-глинистые формы с разъемом по верхней плоскости. Заготовка из серого чугуна СЧ20 ГОСТ 1425-85. Обработка заготовки будет производиться на токарном станке. Коэффициент использования материала 87,7% приемлем для выбранного метода получения заготовки.

Выбраны технологические базы при обработке торцов, поверхностей, при снятии фасок, при выполнении пазов, при выполнении ручьев, при сверлении и зенкеровании.

Разработан маршрут обработки заготовки:

- Операция 005 Токарная черновая.

- Операция 010 Токарная черновая.

- Операция 015 Токарная чистовая.

- Операция 020 Токарная чистовая.

- Операция 025 Токарная черновая.

- Операция 030 Токарная чистовая.

- Операция 035 Сверлильная.

- Операция 040 Токарная.

- Операция 045 Фрезерная.

- Операция 050 Фрезерная с ЧПУ.

Выполнен расчет операционных припусков для отверстия Ø20:

|

№ п/п |

Наименование |

Значение |

|

1 |

Общая длина заготовки |

230 мм |

|

2 |

Коробление заготовки |

184 мкм |

|

3 |

Величина отклонения от соосности |

1,26 мкм |

|

4 |

Суммарное значение пространственных отклонений |

184 мкм |

|

5 |

Величина остаточных пространственных отклонений |

9,2 |

|

6 |

Погрешность установки на растачивание черновое |

400 мкм |

|

7 |

Погрешность установки на растачивание чистовое |

10,5 мкм |

|

8 |

Минимальное значение припуска на чистовое растачивание |

230 мкм |

|

9 |

Максимальное значение припуска на чистовое растачивание |

388 мкм |

|

10 |

Минимальное значение припуска на черновое растачивание |

2000 мкм |

|

11 |

Максимальное значение припуска на черновое растачивание |

3390 мкм |

|

12 |

Минимальные и максимальные размеры отверстия при чистовом растачивании |

20…20,052мм |

|

13 |

Минимальные и максимальные размеры отверстия при черновом растачивании |

19,612…19,822мм |

|

14 |

Минимальный и максимальный диаметры заготовки |

16,222…17,822мм |

При условии, что станок находится в хорошем состоянии, для получения необходимой шероховатости достаточно провести чистовое зенкерование.

Выполнен расчет режимов резания, при котором рассчитаны скорость резания, сила резания, крутящий момент на шпинделе станка и потребная мощность для каждой операции. Исходя из потребной мощности выбраны станки для каждой операции: для токарных операций 005, 010, 015, 020, 025, 030, 040 выбран токарно-винторезный станок 1В625М мощностью 7,5 кВт; для сверлильной операции 035 - токарно-винторезный станок 2М55 мощностью 2,2 кВт; для фрезерной операции 045 выбран вертикально-фрезерный станок 6Т104 мощностью 3 кВт; для фрезерной операции 050 с ЧПУ - станок консольно-фрезерном с ЧПУ и фреза цилиндрическая.

Произведён расчёт исполнительных размеров калибров-скоб для вала 44мм:

|

№ п/п |

Наименование |

Значение |

|

1 |

Наибольший предельный размер паза |

44 мм |

|

2 |

Наименьший предельный размер паза |

43,38мм |

|

3 |

Наименьший размер проходного калибра-скобы |

44,002 мм |

|

4 |

Наибольший размер непроходного калибра-скобы |

43,3675 мм |

|

5 |

Предельный размер изношенного калибра-скобы |

44,025мм |

|

6 |

Наибольший размер контркалибра |

43,96мм |

|

7 |

Наибольший размер контркалибра |

43,383 мм |

|

8 |

Наибольший размер контркалибра |

44,002мм |

Построена схема расположения полей допусков калибров для паза 44h14. Предельные отклонения размеров калибра-скобы +0,042 мм; размеров контркалибра – 0,004 мм.

Произведён расчёт исполнительных размеров калибров-пробок для отверстия диаметром Ø20 мм и построена схема расположения полей допусков калибров. Предельные отклонения на использованные размеры калибров-пробок +0,006 мм.

- Конструкторская часть

Приспособление для токарной (черновой) операции № 005 - 3-х кулачковый патрон. Это приспособление состоит из корпуса, пневматического привода и кулачков в количестве 3 штук. Основная задача инструмента - фиксация деталей и обеспечение их неподвижности.

Принцип работы: сжатый воздух через по каналам поступает в правую часть корпуса цилиндра, при этом поршень перемещается в левую часть. Шток перемещается вместе с поршнем. При движении штока в левую сторону он перемещает ось и воздействует на кулачок, опуская его в низ, тем самым зажимая деталь. Для разжатия детали необходимо подать сжатый воздух в левую полость цилиндра, поршень вместе со штоком перемещается в правую сторону. Шток перемещаясь тянет за собой ось с наконечником, который воздействует на рычаг и проворачивает его. Тот, воздействуя на кулачок, поднимает его вверх, тем самым деталь разжимается.

Представлена расчетная схема рычажного приспособления с пневматическим приводом. Выполнен расчёт трехкулачкового патрона:

|

№ п/п |

Наименование |

Значение |

|

1 |

Сила зажима детали одним кулачком патрона |

9590,25 Н |

|

2 |

Сила на штоке механизированного привода |

14169,6 Н |

|

3 |

Диаметр поршня цилиндра |

242,4 мм |

Принят стандартный диаметр пневмоцилиндра – 300 мм.

Описание технологической схемы сборки трехкулачкового патрона: в качестве базовой детали выбран корпус. Устанавливается тяга, в которую гайками М12 крепятся втулки и рычаг. Затем устанавливается основной кулачок. Винтом М6 крепится втулка, винтом М8 - сменные кулачки в количестве 3 штук. Далее устанавливается шток, к которому болтами М16 крепится крышка, корпус и кольцо, гайкой М28 крепится поршень и кольцо. В конце сборки устанавливается муфта, в которую запрессовывается втулка.

- Инновация

Представлена схема сверла с отверстиями для подачи СОЖ. Рассмотрен метод подачи жидкости в зону резания через отверстия круглой или овальной формы, проходящие внутри перьев сверла. Достоинства: обладают повышенным ресурсом работы; экономия СОЖ; нет брызг.

- Заключение.

Разработан технологический процесс изготовления шкива ограничителя скоростей лифта: определен способ получения заготовки – литье в песчано-глинистые формы; выбраны технологические базы; разработан маршрут обработки заготовки; выполнен расчет операционных припусков, режимов резания, измерительного инструмента. Выбрано станочное приспособление для токарной операции 005 - 3-х кулачковый патрон с пневматическим приводом. Составлена кинематическая схема патрона и произведен его расчет.

В программе: Компас 3Dv