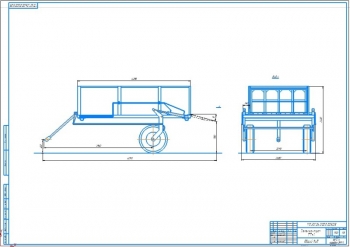

Перечень чертежей:

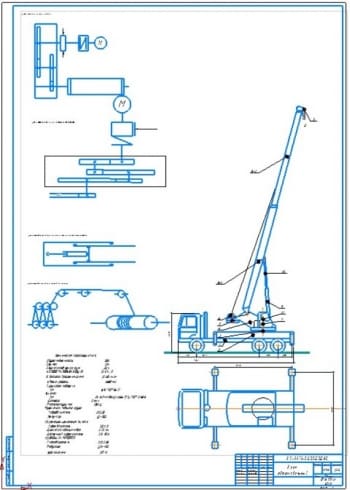

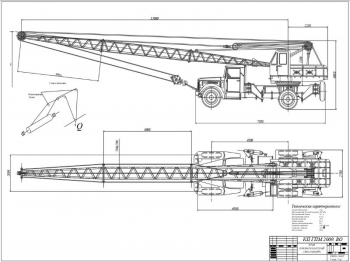

- Чертеж общего вида кран автомобильный с гибкой подвеской стрелы грузоподъемностью 10 т на формате А1 представлен со схемой запасовки стрелового и грузового каната, с указанием габаритных размеров, оси вращения крана, с обозначением позиций и техническими характеристиками:

- Наибольшая грузоподъёмность - 10 т;

- Вылет наибольший – 10,5 м;

- Вылет наименьший – 3,67 м;

- Высота подъема груза наибольшая – 11 м

Технические требования:

- Род тока – переменный;

- Время изменения вылета – 45 с;

- Продолжительность включения – 25%;

- Частота вращения – 1,1 об/мин;

- Скорость подъема груза – 0,1 м/с

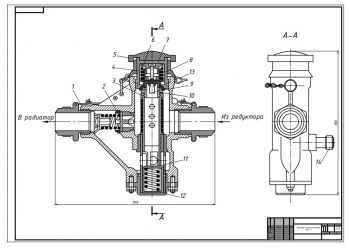

- Сборочный чертеж грузовой лебедки А1 приведен в двух проекциях с разрезом, с указанием размеров, посадок, позиций, с техническими условиями:

- Неуказанные предельные отклонения размеров ±t2/2;

- При сборке барабана полости подшипников и зубчатого зацепления набить консистентной смазкой Литол 24 ГОСТ 21150-87;

- В редуктор залить 7 литров трансмиссионного масла марки ТСп-10 по ГОСТ 23652-79;

- При сборке обеспечить свободное вращение барабана лебедки

- Рабочий чертеж тормоза ТТ-200 А1

Дополнительные материалы: приведена расчетно-пояснительная записка на 59 страницах, где выполнены:

- Расчет и выбор параметров крана

Исходные данные:

|

№ п/п |

Наименование |

Значение |

|

1 |

Наибольшая грузоподъемность |

10 т |

|

2 |

Наибольший вылет крана |

10,5 м |

|

3 |

Наибольшая высота подъема груза |

11 м |

Прототипом выбран кран СМК-10. Приведена схема стрелового самоходного крана, схема стрелового устройства. Результаты расчета:

|

№ п/п |

Наименование |

Значение |

|

1 |

Наименьший вылет крана |

3,7 м |

|

2 |

Длина стрелы |

10,01 м |

|

3 |

Диапазон изменения вылета стрелы |

6,8 м |

|

4 |

Число положений стрелы |

6 |

|

5 |

Шаг изменения вылета |

1,35 м |

Приведена зависимость грузоподъемности от вылета стрелы.

Выполнен расчет грузовой устойчивости:

|

№ п/п |

Наименование |

Значение |

|

1 |

Вес стрелы |

10,1 кН |

|

2 |

Вес поворотной части |

69,9 кН |

|

3 |

Опрокидывающий момент |

148,7 кН*м |

|

4 |

Удерживающий момент |

250,05 кН*м |

|

5 |

Опрокидывающий суммарный момент от сил инерции при вращении и торможении груза |

1,132 кН*м |

|

6 |

Момент от действия ветра на кран |

4,358 кН*м |

|

7 |

Грузовая устойчивость |

1,64 кН*м |

Расчет собственной устойчивости:

|

№ п/п |

Наименование |

Значение |

|

1 |

Удерживающий момент от собственного веса |

24,07 кН*м |

|

2 |

Опрокидывающий момент от ветра нерабочего состояния на кран |

20,765 кН*м |

|

3 |

Коэффициент собственной устойчивости |

1,16 |

Полученные значения коэффициентов грузовой и собственной устойчивости удовлетворяет условию.

- Расчет механизма подъема груза

Выбор полиспаста механизма подъема груза. Так как наибольший вес груза составляет 100 кН, выбрана кратность полиспаста равная 4. Приведена схема запасовки грузового каната.

Выбор схемы механизма. Выбрана П-образная схема механизма лебедки с соединением барабана с редуктором. Представлена схема грузовой лебедки. Выполнен расчет каната.

Выбран канат двойной свивки типа ЛК-О (диаметром 16,5 мм) конструкции 6х19(1+9+9)+1о.с.

Расчет барабана и блоков. тНеобходимо применить многослойную навивку каната на барабан. Конструкцию барабана изготавливают двухребордной для предотвращения схода каната с барабана. Представлен эскиз барабана.

Выбор двигателя. Определена статическая мощность механизма при подъеме номинального груза – 11,76 кВт. Выбран двигатель типа - МТВ 311-6 мощностью 11 кВт с частотой вращения вала - 950 об/мин.

Выбор редуктора. По рассчитанной частоте вращения барабана – 25,8 об/мин и передаточному отношению механизма – 36,82 выбран редуктор механизма подъема Ц-2 350 исполнение 1.

Расчет тормоза. Определен расчетный тормозной момент, равный 0,165 кН*м, и выбран тормоз ТТ-200 с электрогидротолкателем, с тормозным моментом 200 Н*м и диаметром тормозного шкива – 200 мм.

Выбор тормозной муфты. Для соединения вала двигателя с быстроходным валом редуктора выбрана муфта типа МУВП-4 с диаметром тормозного шкива – 200 мм.

Выполнены проверки электродвигателя на среднее ускорение при пуске и по пусковому моменту. Приведен расчет стенки барабана. В качестве материала выбран серый чугун СЧ-40. Барабан обладает достаточной прочностью.

Расчет оси барабана. Представлена расчетная схема барабана. Расчет проведен для двух случаев нагружения барабана: канат находится в крайнем левом положении; канат находится в крайнем правом положении. Определены реакции в опорах и моменты. Максимальное значение изгибающих ось момента равно – 1,615 кН*м. Для изготовления оси выбрана сталь 40 по ГОСТ 8479 -74. Определен диаметр оси, равный 65 мм.

Выбор подшипников оси барабана. Ось барабана устанавливается на ролико- или шарикоподшипники радиальные сферические двухрядные. Подшипник опоры А вставляется в выточку тихоходного вала редуктора. По рассчитанной статической грузоподъёмности 27,299 кН выбран подшипник №3610 по ГОСТ 5721-75. Подшипник средней широкой серии диаметров с диаметром внутреннего кольца 50 мм, наружного кольца – 110 мм, с шириной – 40 мм, со статической грузоподъемностью подшипника 101000 Н. Определена частота вращения барабана – 35 об/мин, долговечность подшипника – 7,35 млн. циклов, расчетная динамическая грузоподъемность – 20 кН. Условия по статической и динамической грузоподъемности выполняются.

Расчет крепления каната к барабану. При многослойной навивки узел крепления не должен находиться на рабочей поверхности барабана. Выбрано крепление каната к барабану при помощи клина с шириной 40 мм, высотой 18 мм и длиной 125 мм. Представлен эскиз клина.

Расчет элементов крюковой подвески. По статической грузоподъемности упорного подшипника, равной 120000Н, выбран подшипник №8312 H по ГОСТ 78722-89 с диаметром наружного кольца – 110 мм, внутреннего кольца – 60мм. Определена высота гайки крюка – 70 мм и наружный диаметр гайки – 100 мм. Для изготовления траверсы крюка принята сталь 20 ГОСТ 8479-70. Траверса рассчитана на изгиб при допущении, что действующие на нее силы сосредоточенные. Представлен эскиз траверсы крюка. Необходимая высота траверсы – 6,12 см, минимальный диаметр цапфы траверсы – 2,99 мм.

Для изготовления щек крюковой обоймы выбрана сталь 20 ГОСТ 8479-70, определена толщина щек – 1 см.

- Расчет механизма изменения вылета (МИВ)

Принята кратность стрелового полиспаста, равная 6. Приведена схема запасовки стрелового каната и расчетная схема стрелового устройства для определения усилий в стреловом полиспасте. Определены усилия в стреловом полиспасте.

Расчет каната стрелового полиспаста:

|

№ п/п |

Наименование |

Значение |

|

1 |

Усилие в канате стрелового полиспаста |

24,4 кН |

|

2 |

Расчетное разрывное усилие в канате |

134,2 кН |

Выбран канат ЛК-О по ГОСТ 3077-69 диаметром 16,5 мм, конструкции 6х19(1+9+9)+1о.с. с разрывным усилием 146 кН.

Расчет канатов тяг: по разрывному усилию в стреловом полиспасте – 42,7 кН выбран канат ТК по ГОСТ 3070-74 диаметром 9,7мм, конструкции 6х19(1+6+12)+1о.с. Выбран двигатель MT 211-6 с номинальной мощностью 7,5 кВт. Представлена схема стреловой лебедки.

Расчет тормоза: по рассчитанному значению тормозного момента – 123 Нм, выбран тормоз ТТ-200.

По значению максимального момента, передаваемого муфтой – 213,7 Нм выбрана муфта типа МУВП с значением максимального момента 230 Нм.

Выполнена проверка выбранного электродвигателя при максимальном и минимальном усилии в стреловом полиспасте.

Условие не выполняется, необходимо предусмотреть конструктивные меры, предохраняющие стрелу от запрокидывания.

- Расчет механизма вращения

Механизм вращения стреловых самоходных кранов состоит из приводного узла и опорно-поворотного устройства (ОПУ) и располагается на поворотной части крана. Последняя шестерня в кинематической цепи привода входит в зацепление с зубчатым венцом, закрепленным на не поворотной части крана. При работе механизма вращающаяся шестерня обкатывает неподвижный зубчатый венец, увлекая за собой поворотную платформу.

Поворотный узел включает в себя электродвигатель, тормоз и редуктор или мотор редуктор. ОПУ применяются в виде шариковых или роликовых опорно-поворотных кругов. Выбран опорно-поворотный круг №4 с наибольшей вертикальной нагрузкой – 320кН.

Выбран мотор-редуктор типа МПО2-26, мотор-редуктор АО2-31-4 с мощностью 2,2 кВт. Выбран тормоз ТКТ-100 с тормозным моментом 20 Нм.

- Заключение

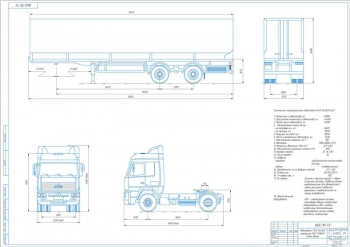

Разработан автомобильный кран с гибкой подвеской стрелы. Рассчитана грузовая и собственная устойчивость. Рассчитан механизм подъема груза, выбрана схема механизма из условий компактности, простоты обслуживания и изготовления. По заданной грузоподъемности подобраны и рассчитаны элементы крюковой подвески. Проведены проверки правильности выбора электродвигателя, муфты, редуктора, тормоза. Рассчитан механизм изменения вылета. Осуществлены проверки редуктора и электродвигателя. Рассчитан механизм вращения крана. Выбраны опорно-поворотный круг, мотор-редуктор. Проведена проверка электродвигателя. Спроектированный автомобильный кран грузоподъёмностью 10 т, устанавливается на базе автомобиля МАЗ 533702-280.

В программе: Компас 3Dv, AutoCAD

Последние просмотренные материалы