Перечень чертежей:

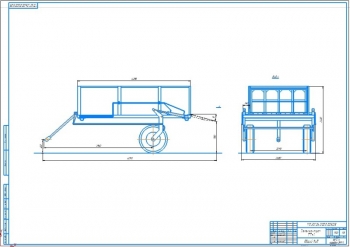

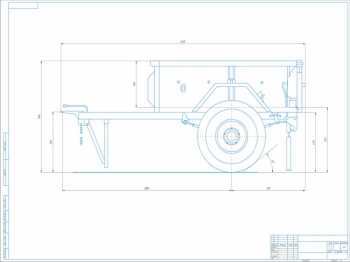

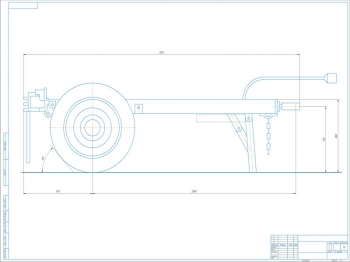

- Чертеж общего вида тягово-сцепного устройства двухзвенного транспортного средства на формате А1 представлен в двух проекциях с указанием габаритных размеров

- Схема действия предлагаемой конструкции А1 с обозначением позиций и техническими условиями:

- Схема двухзвенного транспортного средства содержит тягач 1 и полуприцеп 2, соединенный с рамой тягача через кронштейны 3 и поворотную платформу 4 – подвижную относительно рамы, в продольном направлении. При этом поворотная платформа соединена с рамой тягача посредством тяги - шатуна 5, передний конец которой шарнирно соединен с данной рамой 6, а задний с поворотной платформой при помощи шарнира, вертикальная ось7 которого смещена относительно оси вращения 8 поворотной платформы назад по ходу тягача.

- Рабочие чертежи деталей А1:

- Опорная платформа из стали 45 ГОСТ 1050-88;

- Сцепное устройство из стали 30

На чертежах выставлены размеры, шероховатости, радиусы скруглений

- Детали А1:

- Тяга-шатун из стали 35;

- Кронштейн стальной;

- Поворотная платформа

Указаны посадки, допуски, сварные швы и технические требования:

- ..262 HBС;

- Сварные швы по ГОСТ5264-80;

- Сварочные швы №2 по ГОСТ 5264-80 С2 5-100 200;

- Все сварочные швы зачистить и проверить их качество;

- Неуказанные предельные размеры отклонений: H14, h14, ±IT14/2

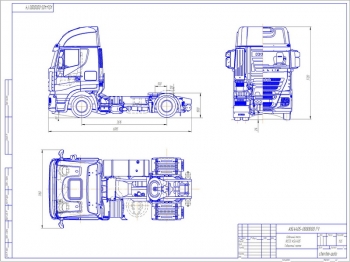

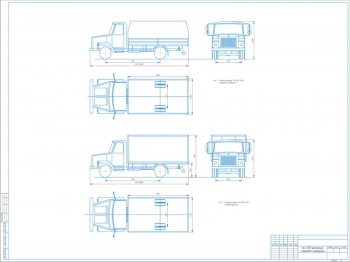

- Анализ существующих конструкций А1:

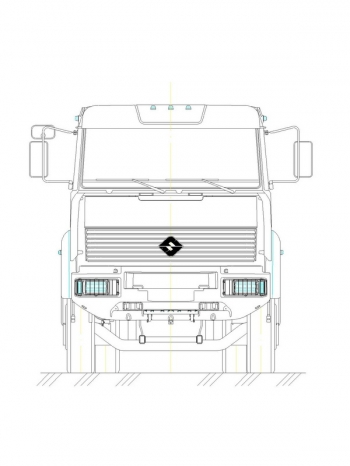

- Седельное сцепное устройство;

- Тракторное прицепное устройство плавающего типа;

- Крюковое двухточечное тягово-сцепное устройство;

- Двухзвенное транспортное средство переменной длины

- Экономическая эффективность проекта

Дополнительные материалы: приведена расчетно-пояснительная записка на 29 страницах, где приведены основные требования к конструкции сцепных устройств, при проведении монтажных работ, меры перед вводом автомобиля в эксплуатацию. Представлена схема седельного сцепного устройства, двухточечного тягово-сцепного устройства, в котором крюк опирается на раму автомобиля, и схема прицепного устройства плавающего типа.

Изобретение относится к двухзвенным транспортным средствам, обеспечивающим перераспределение части веса полуприцепа на тягач. Рассмотрены аналоги: тягово-сцепное устройство изменяемой длины по А.С. СССР № 1703497 кл. В 60 D 1/145, 1992; двухзвенное транспортное средство по А.С. СССР № 933528 кл. В 62 D 53/00, 1982. Главная задача изобретения - уменьшение габаритной длины транспортного средства при прямолинейном движении, уменьшение сопротивления повороту и уменьшение износа шин тягача при маневрировании. Она решается путем автоматического смещения при повороте точки опоры кузова полуприцепа на раму тягача назад к оси его задних колес.

Представлена схема тягача с полуприцепом и кинематическая схема поворотного устройства. Схема двухзвенного транспортного средства содержит тягач и полуприцеп, соединенный с рамой тягача через кронштейны и поворотную платформу - подвижную относительно рамы, в продольном направлении. При этом поворотная платформа соединена с рамой тягача посредством тяги - шатуна, передний конец которой шарнирно соединен с данной рамой, а задний с поворотной платформой при помощи шарнира, вертикальная ось которого смещена относительно оси вращения поворотной платформы назад по ходу тягача.

Двухзвенное транспортное средство работает следующим образом. При движении по прямой автопоезд имеет минимальную габаритную длину, полуприцеп максимально смещен к кабине тягача. В этом случае ось вращения поворотной платформы и ось ее шарнирного соединения с тягой-шатуном находятся в вертикальной продольной плоскости, проходящей через середины осей колес тягача и полуприцепа. При движении автопоезда на повороте вертикальная ось соединительного шарнира поворотной платформы и тяги-шатуна перемещается по дуге к центру поворота и вперед по ходу тягача, при этом поворотная платформа смещается назад относительно рамы тягача на расстояние пропорционально углу складывания между тягачом и полуприцепом. Вследствие этого увеличивается расстояние между кузовом полуприцепа и кабиной тягача, что обеспечивает беспрепятственное складывание автопоезда на повороте без контактирования этих частей. Опорно-поворотное устройство работает по принципу кривошипно-шатунного механизма.

Рассмотрена зависимость смещения от угла складывания между тягачом и полуприцепом. Приведен пример численного определения зависимости. При возвращении транспортного средства на прямолинейный участок пути, поворотная платформа с кузовом перемещается относительно рамы тягача вперед, в результате чего уменьшается габаритная длина автопоезда.

Предложенная конструкция позволяет уменьшить габаритную длину автопоезда при прямолинейном движении, что даст возможность поместить большее количество автопоездов на площадках для стоянки техники и в иных стесненных условиях. Конструкция опорно-поворотного устройства позволяет уменьшить сопротивление повороту при маневрировании.

Выполнены технологические и прочностные расчеты. Минимальная сила тяги для покрытия асфальтовой дороги составит 6,10 кН. Определена сила тяги тягового агрегата – 4,08 кН и сопротивление прицепного агрегата – 0,22 кН.

Расчет на прочность тяги (тяги-шатуна). Представлены эпюры моментов инерции при нагружении тяги. Выполнен расчёт сварных соединений флангового и торцевого. Предельно допустимые напряжения равны: на срез – 800 кг/см2; на растяжение – 1800 кг/см2. Определено напряжение при растяжении для торцевого сварного соединения – 312,5 кг/см2, напряжение при срезе для флангового сварного соединения – 20,7 кг/см2. Условия прочности выполняются.

Определение максимальной нагрузки поворотной платформы. По результатам расчёта наибольший изгибающий момент, способный деформировать поворотную платформу, равен 4,5 т/м.

Вычислена жёсткость при кручении, равная 467,47 кг*м/рад.

Технологические карты на изготовление оси поворотной платформы. Оборудование: токарно – винторезный станок 1М61; сверлильный станок 2Н125. Выполнен расчёт режимов резания.

Приведены общие требования безопасности, перед началом работ, во время работ, по окончании работ и в аварийных ситуациях

Разработанная конструкция не несёт отрицательного воздействия на окружающую среду.

Годовой экономический эффект от внедрения конструктивных изменений составит 12,13 тыс. руб. с каждого двухзвенного транспортного средства. Срок окупаемости – 1,27 года.

Разработано тягово-сцепное устройство переменной длины. Проведён анализ существующих конструкций сцепных устройств грузовых автомобилей. Проведены технологические расчеты.

Спецификация – 1 лист

В программе: Компас 3Dv