Перечень чертежей:

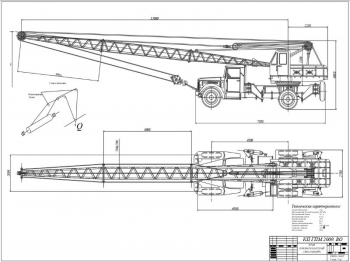

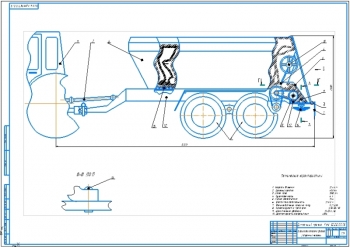

- Чертеж общего вида автомобильного крана на формате А1 представлен в двух проекциях с кинематической схемой лебедки, механизма поворота, механизма телескопирования стрелы, запасовки каната, с указанием габаритных размеров, с обозначением позиций и техническими характеристиками:

- Грузоподъемность – 25 т;

- Вылет – 27 м;

- Высота подъема груза – 20 м;

- Скорость подъема груза – 0,5 м/с;

- Частота вращения крана – 1,2 об/мин;

- Режим работы – средний;

- Крюковая подвеска тип – 16Б ГОСТ 6627;

- Канат:

- тип – 24,0-Г-1-ОЖ-Н-1666 (170) ГОСТ 2688;

- диаметр – 24 мм;

- разрывное усилие – 318 кН;

- Механизм подъема груза:

- Гидродвигатель – 312.25;

- Редуктор – Ц2-750;

- Механизм изменения вылета:

- Гидродвигатель – 310.1.12;

- Диаметр гидроцилиндра – 220 мм;

- Давление в гидросистеме – 25 МПа;

- Механизм поворота:

- Гидродвигатель – 310.2.28;

- Редуктор – Ц2-400;

- Масса крана – 15,7 т.

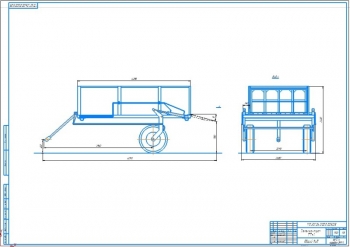

- Сборочный чертеж грузоподъемной лебедки А1 приведен с разрезом, с указанием размеров, посадок, допусков, позиций

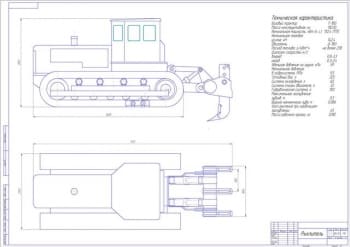

- Рабочие чертежи деталей А1:

- Кронштейн двигателя из стали 20 ГОСТ 1050-74;

- Пружина из проволоки 11-4,0 ГОСТ 9389-79;

- Блок стальной;

- Колесо зубчатое из стали 45Х ГОСТ 4543-90

На чертежах указаны сварные швы, шероховатости, радиусы скруглений, фаски, отверстия и технические требования:

- Направление навивки пружины – правое;

- Длина заготовки пружины - 112,5 мм;

- Число рабочих витков - 13;

- Общее число витков - 15;

- Твердость пружины - HRC 45...49;

- Неуказанные литейные радиусы 3...5 мм;

- Твердость колеса HB 269...302;

- Радиусы скруглений - 1,6 мм max;

- Модуль – 3;

- Число зубьев – 58;

- Нормативный исходный контур по ГОСТ 13755-81;

- Коэффициент смещения – 0;

- Делительный диаметр – 181,32

Дополнительные материалы: приведена расчетно-пояснительная записка на 42 страницах, где выполнены:

- Расчет грузоподъемной лебедки

Исходные данные:

|

№ п/п |

Наименование |

Значение |

|

1 |

Грузоподъемность |

25т |

|

2 |

Высота подъема крюка макс |

20 м |

|

3 |

Скорость подъема груза макс |

0,5 м/с |

|

4 |

Скорость поворота макс |

1,2 об/мин |

По рассчитанному коэффициенту распределения нагрузок 1 и числу циклов нагружений, равному 505856, определена группа классификации (режим) механизма подъема - М8, который определяет общий режим крана как А8.

Выбран грузовой крюк №21 с резьбой на хвостовике Тр 100×12. Крюк установлен в траверсе на шариковом подшипнике № 8420 легкой серии.

Выбор грузоподъемного каната. Принят полиспаст с кратностью 6. Приведена схема проводки (запасовки) каната в полиспасте. По рассчитанному допускаемому разрывному усилию, равному 305,48 кН, выбран Канат 24-Г-1-ОЖ-Н-1666(170)-ГОСТ 2688-80. Действующее рабочее усилие в ветви каната, идущей на барабан, составит 43 кН.

Выполнен расчет крюковой обоймы. Определены реакции опор, усилие каждого блока полиспаста – 102,2 кН, изгибающие моменты, построены эпюры для оси блока и траверсы крюка. Каждый блок устанавливается на два шарикоподшипника № 219. Размеры поперечного сечения траверсы приняты по размерам сопрягаемых деталей: размер отверстия - 0,102м; ширина траверcы крюка - 0,19м; высота траверсы - 0,18м; диаметр цапфы траверсы - 0,09 м. Принята прямая форма щеки.

Определены параметров барабана:

|

№ п/п |

Наименование |

Значение |

|

1 |

Конструкция барабана |

литая сталь 35 Л-1 |

|

2 |

Минимально допустимый наружный диаметр барабана |

538 мм |

|

3 |

Диаметр витка каната по его оси на барабане |

562 мм |

|

4 |

Шаг намотки каната |

25 мм |

|

5 |

Длина барабана при однослойной навивке |

656 мм |

|

6 |

Толщина стенки барабана |

25 мм |

|

7 |

Частота вращения барабана |

40 мин-1 |

|

8 |

Диаметр реборд барабана |

634 мм |

|

9 |

Радиальная нагрузка на подшипник |

39 кН |

|

10 |

Осевая нагрузка на подшипник |

1,9 кН |

|

11 |

Требуемая долговечность подшипника |

2028 ч |

|

12 |

Расчетная долговечность подшипника |

5062 ч |

|

13 |

Срок по замене подшипника |

2,5 года |

Принята конструкция соединения барабана с редуктором Ц2 специального исполнения с выходным валом в виде зубчатой полумуфты. Крепление каната на барабане - с помощью клина в теле барабана. Выбраны шариковые двухрядные сферические подшипники средней широкой серии №1616 с размерами 80×150×51. Выполнена проверка оси барабана на статическую и усталостную прочность.

Выбран регулируемый двигатель аксиально-поршневого типа с числом оборотов 1200 об/мин. По каталогу выбран типоразмер гидродвигателя 310.3.160.00 с рабочим объемом – 160 см3.

Выбран редуктор Ц2-400, который обеспечивает в режиме работы М8: передаточное число 12,5; вращающий момент на тихоходном валу 14 кН∙м; допустимую консольную нагрузку на тихоходный вал - 14 кН.

Расчет тормоза механизма подъема:

|

№ п/п |

Наименование |

Значение |

|

1 |

Тормозной момент |

0,613 кН*м |

|

2 |

Диаметр тормозного шкива |

0,5 м |

|

3 |

Необходимое усилие на сбегающем конце ленты |

0,628 кН |

|

4 |

Максимальное набегающее усилие |

3,09 кН |

|

5 |

Ширина ленты |

100 мм |

|

6 |

Ширина тормозного шкива |

110 мм |

|

7 |

Толщина ленты |

1,6 мм |

|

8 |

Радиальный зазор между лентой и шкивом |

1 мм |

|

9 |

Ход сбегающего конца ленты |

5 мм |

Для удержания груза навесу принят простой нормально замкнутый ленточный тормоз с углом охвата тормозного шкива лентой 270°.

Приведен расчет замыкающей пружины тормоза.

Для пружины выбрана стальная углеродистая проволока II класса по ГОСТ 9389. Представлен сборочный чертеж грузоподъемной лебедки.

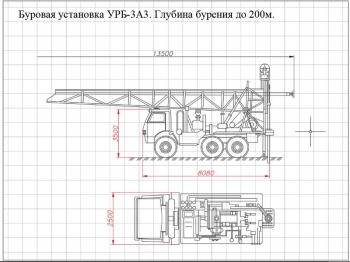

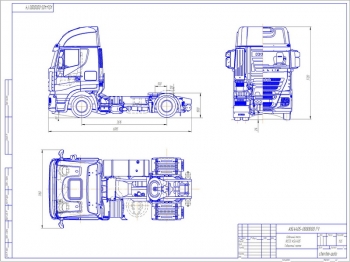

- Общий расчет автомобильного крана

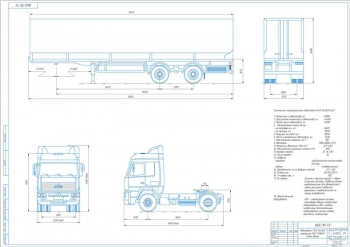

Принят автомобильный кран КС– 55713 "Клинцы" грузоподъемностью 25 т, с длиной стрелы макс. – 28 м и базовым автомобилем – КамАЗ 65115. Определены массы отдельных элементов кранового оборудования и расчетная масса крановой установки, равная 8,76 т. Определены геометрические параметры крановой установки.

Полученным параметрам отвечает опорно-поворотное устройство № 6. Приведен чертеж шасси КамАЗ 65115 с опорной рамой и схема построения конфигурации поворотной платформы. Представлена схема для определения точек крепления гидроцилиндра наклона стрелы, схема для определения центра тяжести автомобильного крана. Приведены таблицы по результатам определения координат центров тяжести частей крана; расчета фронтальной нагрузки на кран от ветра; определения боковой ветровой нагрузки на кран; определения динамических нагрузок при вращении крана.

- Проверка устойчивости крана от опрокидывания

Проверка устойчивости при статических и динамических испытаниях. Выполнена проверка устойчивости при номинальных нагрузках (рабочей устойчивости), определен коэффициент рабочей устойчивости, равный 1,15.

Построение грузовысотной характеристики автокрана. Вычислены расстояния от шарнира стрелы до ее центра тяжести, если секции стрелы втянуты – 4,71 м, если секции стрелы выдвинуты – 10,2м. Определены удерживающие моменты. Приведена схема крана, табличная грузовысотная характеристика со втянутой стрелой и с выдвинутой стрелой. Построен график грузовысотной характеристики крана.

- Расчет механизма поворота Определены моменты сил сопротивления повороту.

Принят аксиально-поршневой реверсируемый гидродвигатель 310.2.28.00 с подачей 51 л/мин и рабочим объемом 28см3.

Выполнен кинематический расчет трехступенчатого редуктора механизма поворота, состоящего из простой цилиндрической передачи первой ступени и двух планетарных ступеней. Условие сборки выполнено.

Произведена проверка прочности вала и ведущей шестерни механизма поворота. Определен диаметр начальной окружности ведущей шестерни – 0,266 м, ширина шестерни – 112 мм, диаметр вала – 100 мм. Вычислены усилия, действующие на вал, изгибающие и крутящие моменты, построены эпюры. Принят роликовый сферический подшипник № 3524 и № 3519.

Выполнена проверка статической прочности выходного вала редуктора с запасом прочности при действии нормальных и касательных напряжений, равный 2,35. Произведена упрощенная проверка вала на усталостную прочность, где определен коэффициент запаса – 1,26.

- Механизм наклона стрелы

|

№ п/п |

Наименование |

Значение |

|

1 |

Усилие штока гидроцилиндра |

1080 кН |

|

2 |

Диаметр поршня гидроцилиндра |

0,24 м |

|

3 |

Расход гидравлической жидкости при изменении вылета |

1,1 л/с |

|

4 |

Максимальная мощность, потребляемая насосом |

31,1 кВт |

- Заключение

В проекте разработан автомобильный кран. Выполнен расчет лебедки, общий расчет автомобильного крана, проверка устойчивости крана, расчет механизма поворота и механизма наклона стрелы.

Спецификация – 3 лист

В программе: Компас 3Dv, AutoCAD

Последние просмотренные материалы