Перечень чертежей:

- Патентный обзор (на формате А1) следующих передвижных конструкций:

- Консольный подъёмный механизм модель 471, состоящий из подхвата, поворотной консоли, гидроцилиндра, насоса и тележки

- Тележка с механическим подъемным механизмом: подхват сменный, привод механический, тележка, стойки

- Подъёмный механизм модель 103: платформа; ролики; привод механический, стойки

- Тележка ручная грузоподъёмная А.С. № SU 1212860 A: фиксатор, опорная стойка, рама, двуплечий рычаг, грузовые вилы, толкатели

- Тележка ручная с гидравлическим подъёмным механизмом А.С. № 713747: стойка, грузоподъёмный орган, рама, плунжерный насос, рукоятка управления, шток силового цилиндра

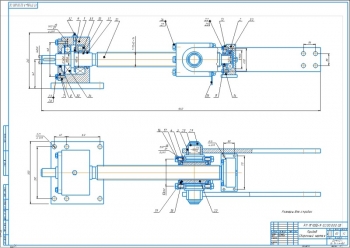

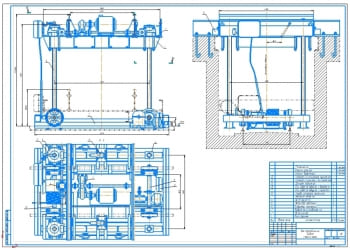

- Чертеж общего вида стенда подъемного, передвижного для демонтажа и транспортирования агрегатов автомобилей и тракторов (А1) приведен в трех проекциях с техническими характеристиками:

- Грузоподъемность 500 кг

- Электродвигатель АИР8088

- Частота вращения электродвигателя 750 мин

- Периодичность смазывания - 1 раз в месяц

- Вес 127 кг

Технические условия:

- Вращение и перемещение движущихся деталей должно быть легким, без заеданий.

- Поверхности трения смазать Литолом - 24.

- Покрытие - эмаль НЦ-11, серо-голубая или зеленая, кроме поверхностей трения.

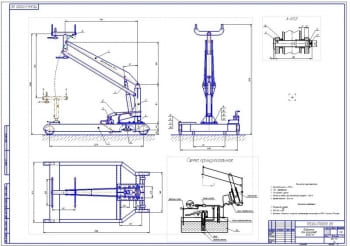

- Электромеханическая схема управления подъемным стендом (А1) с обозначением позиций:

- Электродвигатель - АИР80В0 мощностью 0,55 кВт, 750 об/мин;

- Муфта – МУВП;

- Шестерня первой передачи длиной 34 мм, шириной 30 мм;

- Колесо первой передачи длиной 216 мм, шириной 25 мм;

- Шестерня второй передачи длиной 34 мм, шириной 35 мм;

- Колесо второй передачи длиной 426 мм, шириной 30 мм

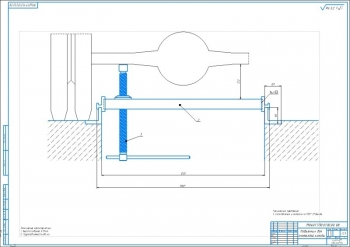

- Сборочный чертеж рамы (А1) с указанием размеров, позиций, сварных швов, допусков, требований:

- Сварные швы по ГОСТ 5264-80

- Сварка швов №7 и №8 ручная электродуговая

- Электроды типа Э42 ГОСТ 9467-75

- Покрытие - эмаль ПФ-115 зеленая, ГОСТ 6465-76, VI

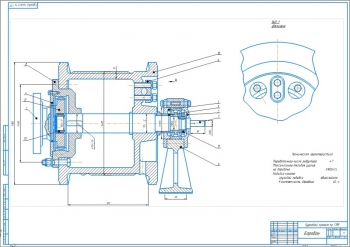

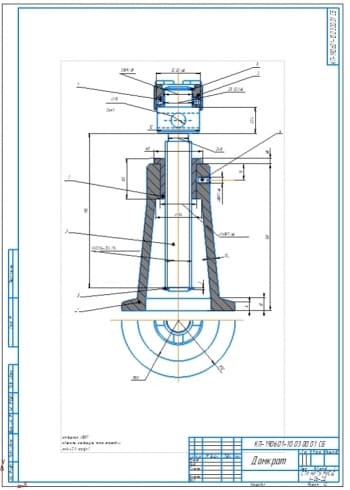

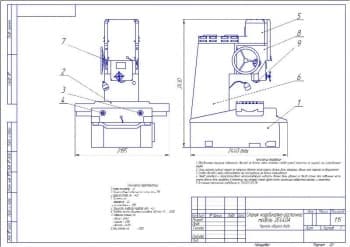

- Подхват в сборе (на формате А1) с обозначением габаритных размеров и позиций

- Рабочий чертеж деталей (А1):

- Каркас

- Поворотный узел

Технические требования:

- Сварку производить электродом Э42 ГОСТ 9547-80

- Чертежи деталей подхвата (А1):

- Корпус стальной

- Диск

- Стакан

- Винт

- Шайба прижимная

- Рукоятка

- Стопор

Условия:

- Общие допуски по ГОСТ 30893.1

- Острые кромки притупить

- Показатели экономической эффективности (А1):

- Дополнительные капитальные вложения - 39,14 тыс. руб.

- Дополнительные эксплуатационные затраты - 19,99 тыс. руб.

- В том числе по заработной плате - 6,82 тыс. руб.

- по амортизационным отчислениям - 3,91 тыс. руб.

- по отчислениям на ремонт - 2,74 тыс. руб.

- по отчислениям на ремонт - 4,73 тыс. руб.

- по стоимости ГСМ - 0,84 тыс. руб.

- Годовой экономический эффект - 66,3 тыс. руб.

- Срок окупаемости капитальных вложений - 0,6 лет

Дополнительные материалы: приведена расчетно-пояснительная записка на 31 странице, где выполнены:

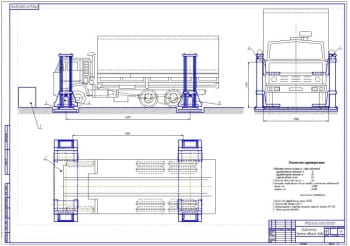

- Разработка стенда для демонтажа, транспортирования и ремонта агрегатов автомобилей и тракторов:

Рассмотрена актуальность предлагаемой конструкции. В качестве прототипа для модернизации выбрана конструкция ручной тележки с гидравлическим подъёмным механизмом А.С. № 713747.

Описание разработанной конструкции:

Предложена конструкция подъемника на базе выбранного существующего прототипа. Отличительная ее особенность - применение электромеханического привода подъема, который в отличие от гидравлического более компактен, прост по конструкции и легок в эксплуатации и обслуживании. Комплект сменных стоек (рычагов) для различных агрегатов дает возможность обслуживать автомобили и тракторы различных марок.

Разработанный стенд предназначен для выполнения операций по техническому обслуживанию и ремонту МТП.

Принцип работы:

Агрегат автомобиля (или трактора) отсоединяют от смежных элементов, выводят агрегат из соответствующего отсека автомобиля (или трактора). При помощи электропривода, состоящего из электродвигателя, муфты и двухступенчатого цилиндрического редуктора, происходит подъем и опускание телескопической стойки. Стойка состоит из двух внешних швеллеров, установленных на раме, внутри которых находятся два внутренних швеллера, на одном из которых закреплена реечная шестерня. К внутренним швеллерам крепится два подшипника скольжения, внутри которых проходит ось, жестко закрепленная на основании рамы и служащая направляющей для перемещения внутренних швеллеров.

Демонтированный агрегат можно при помощи стрелы опустить на днище подхвата. Устройство подхвата состоит из основания и подшипников, установленных в основании. К стойке прикреплен каркас со стопорным винтом, снабженным рукояткой. Каркас выполнен с диском, снабженным отверстиями. В основании корпуса смонтирован подпружиненный стопор. В каркас устанавливается снимаемый с автомобиля механизм, например, коробка передач. Агрегат устанавливают в каркас подхвата и жестко закрепляют стопорным винтом. Производят ремонт коробки передач, поворачивая каркас во время работы в требуемое положение, застопоривая его стопором, входящим в соответствующее отверстие на диске, обеспечивая необходимое положение каркаса устройства, удобное для работы.

- Расчет передвижного стенда для демонтажа, транспортирования и ремонта агрегатов автомобилей и тракторов

Исходные данные к расчёту:

|

№ п/п |

Наименованиеподъемны |

Значение |

|

1 |

Грузоподъёмность |

0,5 т |

|

2 |

Высота подъёма |

0,9…1,5 м |

|

3 |

Скорость подъёма груза |

0,1 м/с |

|

4 |

Продолжительность включения |

25% |

|

5 |

Требуемая мощность для привода механизма подъёма |

0,523 кВт |

Выбран асинхронный двигатель с фазным ротором АИР 80 В8 мощностью 0,55кВт, скольжение - 6,5 %, синхронная частота вращения 750 мин-1, диаметр вала двигателя 22 мм, масса двигателя 13,8 кг. Определен номинальный момент 7 Нм, асинхронная частота 701 мин-1.

Выполнен кинематический расчёт привода, где вычислено общее передаточное число привода 87,3 и действительное передаточное число привода 78,75.

Произведен расчёт первой передачи:

|

№ п/п |

Наименование |

Значение |

|

1 |

мощность на ведущем валу передачи |

0,545 кВт |

|

2 |

частота вращения ведомого вала |

111 об/мин |

|

3 |

передаточное число передачи |

6,3 |

|

4 |

срок службы передачи |

10000 часов |

|

5 |

число смен |

1 |

|

6 |

динамичность нагрузки |

умеренная |

|

7 |

материал шестерни |

сталь 45 |

|

8 |

материал колеса |

сталь 45 |

|

9 |

допускаемое контактное напряжение |

427,3 МПа |

|

10 |

межосевое расстояние |

125 мм |

|

11 |

модуль зацепления |

2,0 мм |

|

12 |

число зубьев шестерни |

17 |

|

13 |

число зубьев колеса |

108 |

|

14 |

диаметр делительных окружностей шестерни |

34 мм |

|

15 |

диаметр делительных окружностей колеса |

216 мм |

|

16 |

диаметры окружностей вершин зубьев шестерни |

38 мм |

|

17 |

диаметры окружностей вершин зубьев колеса |

220 мм |

|

18 |

диаметры окружностей впадин зубьев шестерни |

29 мм |

|

19 |

диаметры окружностей впадин зубьев колеса |

211 мм |

|

20 |

ширина колеса |

25 мм |

|

21 |

ширина шестерни |

30 мм |

|

22 |

коэффициент ширины шестерни по диаметру |

0,23 |

|

23 |

окружная скорость колес |

1,2 м/с |

|

24 |

степень точности передачи |

9 |

|

25 |

окружная сила, действующая в зацеплении |

440 Н |

|

26 |

радиальная сила, действующая в зацеплении |

160 Н |

Выполнена проверка передачи по контактным напряжениям и проверка зубьев на выносливость по напряжениям изгиба.

Произведен расчёт второй передачи:

|

№ п/п |

Наименование |

Значение |

|

1 |

мощность на ведущем валу передачи |

0,528 кВт |

|

2 |

частота вращения ведомого вала |

111 об/мин |

|

3 |

передаточное число передачи |

12,5 |

|

4 |

материал шестерни |

сталь 45 |

|

5 |

материал колеса |

чугун СЧ-30 |

|

6 |

допускаемое контактное напряжение |

252МПа |

|

7 |

модуль зацепления |

2,0 мм |

|

8 |

число зубьев шестерни |

17 |

|

9 |

число зубьев колеса |

213 |

|

10 |

диаметр делительных окружностей шестерни |

34 мм |

|

11 |

диаметр делительных окружностей колеса |

426 мм |

|

12 |

диаметры окружностей вершин зубьев шестерни |

38 мм |

|

13 |

диаметры окружностей вершин зубьев колеса |

430 мм |

|

14 |

диаметры окружностей впадин зубьев шестерни |

29 мм |

|

15 |

диаметры окружностей впадин зубьев колеса |

421 мм |

|

16 |

ширина колеса |

30 мм |

|

17 |

ширина шестерни |

35 мм |

|

18 |

межосевое расстояние |

230 мм |

|

19 |

окружная скорость колес |

0,198 м/с |

|

20 |

степень точности передачи |

9 |

|

21 |

окружная сила, действующая в зацеплении |

2671 Н |

|

22 |

радиальная сила, действующая в зацеплении |

972 Н |

Выполнена проверка зацепления на усталость при изгибе.

Расчет реечной передачи:

|

№ п/п |

Наименование |

Значение |

|

1 |

Длина рейки |

600мм |

|

2 |

Модуль зацепления |

2мм |

|

3 |

Диаметр сопрягаемого зубчатого колеса |

426мм |

|

4 |

Ширина колеса |

60 мм |

|

5 |

Число зубьев |

96 |

|

6 |

Ширина рейки |

70 мм |

Рассчитано стыковое сварное соединение на прочность. Расчёт соединения производился по проверке на растяжение.

- Безопасность работы стенда для демонтажа, транспортирования и ремонта агрегатов автомобилей и тракторов

Рассмотрена функциональность разработанного стенда:

- оснащен подъемной телескопической стойкой;

- многофункциональность обеспечивается комплектом сменных стоек (рычагов) для различных агрегатов тракторов и автомобилей;

- особая конструкция – мобильная, передвижная;

- по сравнению с выбранным прототипом - ручной тележки с гидравлическим подъёмным механизмом А.С. № 713747, обладает большей производительностью.

Также рассмотрены структурно-конструкторская функция, потоковая функция, размерная функция.

Приведена инструкция по технике безопасности при работе на стенде для демонтажа и транспортировки агрегатов автомобилей и тракторов: Общие требования безопасности, требования безопасности перед началом работы, во время работы, в аварийных ситуациях, по окончании работ, пожаробезопасность, электробезопасность.

Проведена экологическая экспертиза работы.

Рассчитана экономическая эффективность работы: затраты на изготовление конструкции – 39144 рублей, годовой экономический эффект – 66312 рублей, срок окупаемости 0,6 года.

Спецификация – 6 листов

В программе: Компас 3Dv

Расчетно-пояснительная записка Word: 31 страница

Количество чертежей: 8 штук